アルミへの穴あけ加工の完全ガイド|失敗しないための実務ポイントと精度管理

目次

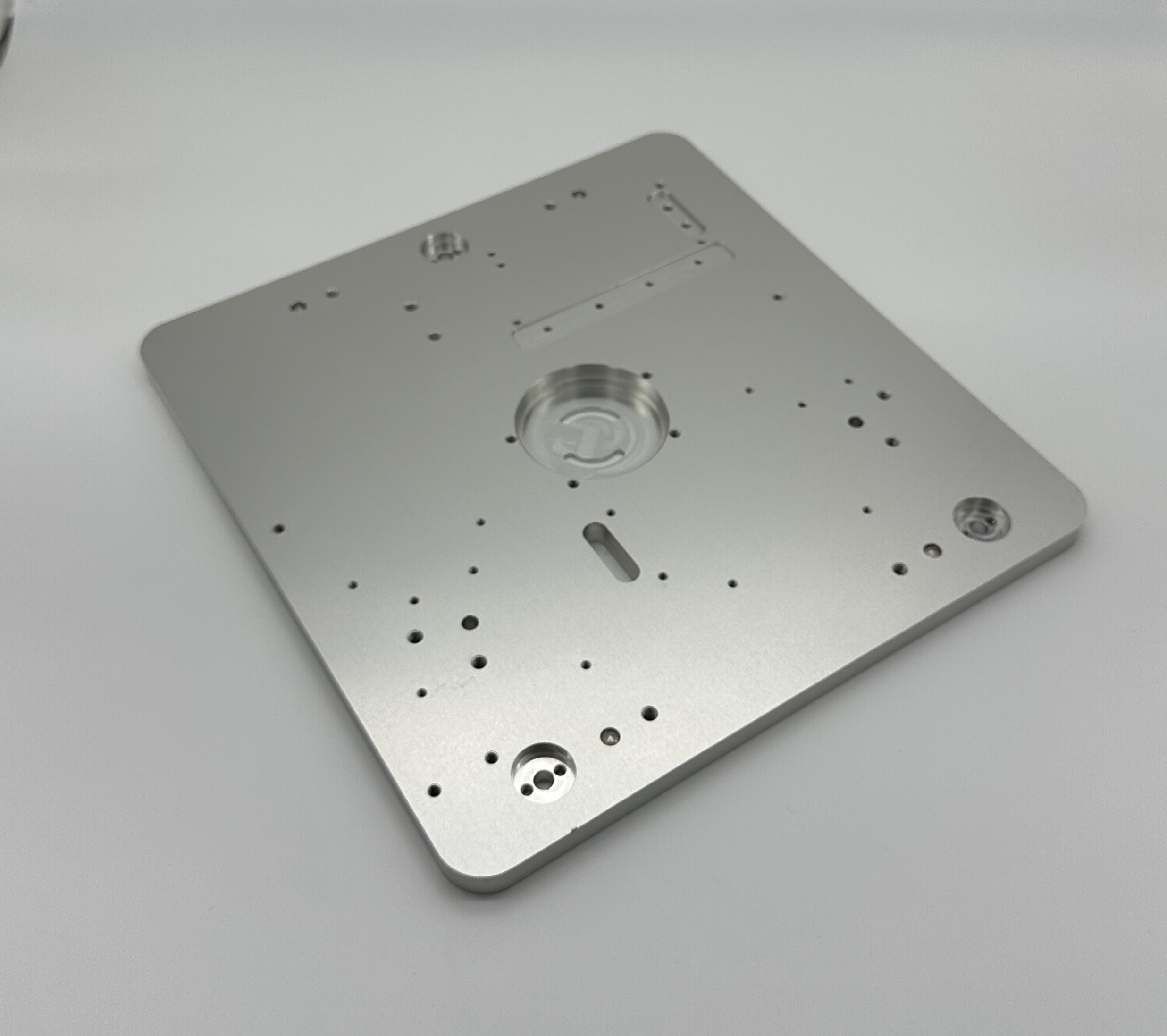

アルミの穴あけ加工とは|特徴と課題

アルミは軽量で加工性に優れていますが、柔らかいため穴あけ時にバリが発生しやすい、薄板では変形やたわみが起こるなどの特性があります。加工精度を確保するには、以下のポイントを意識する必要があります:

- 切削速度と送り速度の最適化

- ドリルの刃先形状や材質選定

- 冷却・潤滑による熱管理

- 下穴の有無と面取り方法

これらの基本課題や精度管理の手法に関して解説で詳しく解説しています。また、工具選定の詳細は工具選定に関して解説で紹介しています。

穴あけに適したアルミ材と加工性

アルミの材質によって、穴あけ加工時の切削抵抗やバリ発生傾向が変わります。代表的な材質の特徴は以下です:

| 材質 | 特性 | 穴あけ時の注意点 | 推奨ドリル材質 |

|---|---|---|---|

| 6061系 | 耐食性・加工性バランス良好 | 標準的条件で加工可能、バリ軽微 | ハイス鋼(HSS)、超硬コーティングドリル |

| 2024系 | 高強度・疲労耐性良好 | 切削抵抗高め、バリが出やすい | 超硬ドリル、TiNコーティング |

| 7075系 | 超高強度・難削 | 熱による変形注意、低速切削推奨 | 超硬ドリル、精密冷却併用 |

アルミ材の選定と加工性に関して解説で詳しく解説しています。

穴あけ加工の工程と精度管理

穴あけ加工は以下の手順で行うのが一般的です:

- マーキング・センタードリルによる下穴形成

- 主ドリルによる穴あけ

- 面取り・バリ取りによる仕上げ

- 必要に応じてタップ加工や拡張穴加工

各工程での注意点:

- 下穴形成: 穴位置精度に直結

- 主穴加工: ドリル径、切削速度、送り速度を調整

- 面取り・バリ取り: 製品仕上がりの美観と接合精度に影響

工程ごとの精度管理や工具選定のポイントに関して解説で詳しく解説しています。

加工精度と表面仕上げのポイント

穴径公差や表面粗さは用途によって異なりますが、精密部品では±0.05mm程度の穴径公差が求められることもあります。加工精度を上げるためには:

- 切削速度と送り速度の最適化

- 冷却液や潤滑剤を活用した熱管理

- 薄板ではバックアップ材で変形防止

- 複数穴の連続加工では位置精度の確保

表面仕上げやバリ防止策に関して解説で詳しく解説しています。

応用加工:薄板・高強度材・複合材

アルミの薄板や高強度材、複合材は穴あけ加工が特に難しいです。応用ポイントは以下:

- 薄板はバックアップ材で板のたわみ防止

- 高強度材は低速切削と冷却併用

- 複合材は層間剥離やバリに注意

- 特殊加工例として、レーザー穴あけや精密タッピングも活用可能

応用加工のポイントや注意点に関して解説で詳しく解説しています。

実務での失敗を防ぐポイント

アルミ穴あけで発生しやすいトラブルは:

- バリやチッピングによる組立不良

- 板材の変形・たわみ

- 寸法公差の逸脱

- 表面粗さ不均一による接着・塗装不良

失敗防止には、工具選定、切削条件、下穴・面取りの順序を徹底することが重要です。実務上の改善策に関して解説で詳しく解説しています。

まとめ|失敗しないアルミ 穴あけの実務活用

- 材質や厚みに応じたドリルと切削条件を選定

- 下穴・主穴・面取りの工程を順序通り実施

- 加工精度や仕上げ面に注意し、バリ防止策を徹底

- 薄板や高強度材は応用加工手法を併用

本記事では、アルミ 穴あけの基礎知識、材質別加工性、工程ごとの精度管理、表面仕上げ、応用加工、失敗防止策まで徹底解説しました。各種応用方法や施工例については、内部リンクでさらに詳しく解説しています。

.png)