A5052とA5056の違いを徹底解説!強度や加工性、用途について

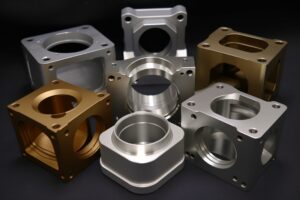

アルミ合金A5052とA5056は、どちらも汎用性が高く、さまざまな用途に使用される人気素材です。しかし、その特性や加工方法、使用用途には微妙な違いがあります。

このブログ記事では、A5052とA5056のそれぞれの特性を詳しく比較し、加工方法や使用用途について解説します。また、A5052と他のアルミ合金との違いについても触れ、用途に応じた材料選びのヒントを提供します。

A5052とA5056のどちらを選ぶべきか迷っている方、アルミ合金の特性をもっと詳しく知りたい方、ぜひ参考にしてください!

<A5052とA5056の違い> A5052は、優れた耐食性と加工性を備えた汎用性の高いアルミニウム合金です。一方、A5056は、より高い強度と耐食性を兼ね備えた合金です。

<A5052とA5056の加工性>

A5052は、優れた加工性を示します。切削、プレス、曲げなどの加工が容易にでき、複雑な形状の製品の製造にも適しています。一方、A5056は、A5052と比較すると強度が高いため、加工には多少の力がかかります。

<A5052とA5056の使用用途>

A5052とA5056は、さまざまな産業分野において広く使用されています。以下はその使用例です。

A5052:

- 自動車部品、航空機部品、建築材、船舶部品、食品機械、電機・電子製品

- 化学プラントや食品製造プラントなど、耐食性が要求される用途

A5056:

- 自動車部品、航空機部品、橋梁や建物の構造材、高圧容器

- 高い強度と耐食性が要求される用途

A5052とA5056は、どちらも汎用性の高い優れたアルミ合金です。しかし、その特性や使用用途には微妙な違いがあります。用途に応じて最適な材料を選択することで、製品の品質向上やコスト削減につながります。

このブログ記事が、アルミ合金の特性や選定の参考になれば幸いです。

A5052とA5056の違いが明らかに!加工方法や使用用途を詳しく解説 !!

A5052とA5056は、どちらもアルミニウム合金の一種です。 アルミニウム合金とは、アルミニウムに他の金属元素を添加することで、強度や耐食性などの特性を向上させた合金です。 A5052とA5056は、それぞれ異なる用途に適した特性を持っています。

アルミ合金は、軽量で耐食性が高く、加工性に優れているという特徴があります。 これらの特性から、航空機や自動車、建築材料など、幅広い分野で使用されています。 アルミニウム合金の種類は非常に多く、用途に応じて最適な合金を選択する必要があります。

A5052は、耐食性に優れたアルミ合金です。 腐食しやすい環境でも使用できるため、船舶や化学プラントなどの材料として使用されています。 また、加工性も良好なため、複雑な形状の製品にも使用できます。

A5056は、強度と耐食性を兼ね備えたアルミ合金です。 強度が必要とされる構造材や、耐食性が必要とされる配管など、幅広い用途に使用されています。 また、溶接性も良好なため、溶接構造物にも使用できます。

A5052とA5056は、いずれも加工性に優れたアルミ合金です。 切断、曲げ、溶接など、様々な加工方法で加工することができます。 加工方法や使用用途は、それぞれの特徴に合わせて選択されます。

A5052とA5056は、それぞれ異なる用途に適した特性を持つアルミ合金です。 それぞれの特性を理解した上で、最適な合金を選択することが重要です。

A5052とA5056とは?

A5052とA5056はどちらもアルミニウム5000シリーズに属する合金です。5000シリーズはアルミニウムにマグネシウムを添加した合金で、加工性と耐食性に優れています。

具体的には、A5052はマグネシウムを2.5%含有し、A5056はマグネシウムの含有量が5%と、A5052よりも多くなっています。このマグネシウムの含有量の違いが、両者の特性に影響を与えます。

A5052は一般的なアルミニウム合金の中でも最も広く使用されている合金の一つです。その理由は、高い加工性と優れた耐食性に加えて、コストパフォーマンスが高いからです。一方で、A5056はA5052よりも強度が高く、耐食性にも優れています。しかし、加工性はやや劣ります。

A5052とA5056の用途は、その特性によって異なります。A5052は、その加工性の高さから、建築材料、食品容器、自動車部品など、幅広い分野で使用されています。一方、A5056は、その強度の高さから、航空機部品、船舶部品、構造材など、強度が求められる分野で使用されています。

アルミ合金の基礎知識

| 合金 | 特徴 | 主な用途 |

|---|---|---|

| A5052 | – マグネシウム含有量:約2.5% – 高い強度、優れた耐食性、良好な加工性と溶接性を備えています。 | 建築材料、自動車部品、家電製品、一般製造業 |

| A5056 | – マグネシウム含有量:約5% – A5052よりも高い強度を持つが、加工性はやや劣ります。 | 航空機部品、船舶部品、橋梁など強度が求められる用途 |

アルミニウム5000系の特徴

用途の違い

マグネシウムの含有量が増えると強度は増しますが、加工性が低下します。このため、A5052は加工性が求められる用途、A5056はより高い強度が求められる用途に適しています。

主成分:マグネシウム

アルミニウム5000系は、マグネシウムを主成分とするため、強度と耐食性が高いのが特徴です。

加工性と耐食性

アルミニウム5000系は、比較的加工がしやすく、特にA5052は広く用いられており、溶接も可能で扱いやすい合金です。

A5052の特徴

A5052は、アルミニウム5000系に属するアルミ合金で、マグネシウムを主な添加元素とする合金です。A5000系の中でも特に加工性が高く、切削加工や曲げ加工に適しており、幅広い用途で使用されています。

A5052の特徴は以下の通りです。

| 特徴 | 説明 |

|---|---|

| 高い加工性 | 切削加工、曲げ加工、溶接加工などの様々な加工が容易で、多様な加工方法に対応しています。 |

| 優れた耐食性 | 海洋環境や化学薬品に強い耐食性があり、耐久性が必要な用途に適しています。 |

| 良好な溶接性 | 溶接時のひずみや割れが発生しにくく、接合性に優れています。 |

| 軽量性 | アルミニウム合金の中でも特に軽量で、軽量化が重要な製品での使用に適しています。 |

| 良好な電気伝導率 | アルミニウム特有の良好な電気伝導率を維持し、電気を扱う用途にも適しています。 |

| 非磁性 | 磁気を帯びないため、磁場の影響を受けず、電子機器などの製品に適しています。 |

| リサイクル性 | 100%リサイクルが可能で、環境に優しい素材です。 |

A5052は、その優れた特性から、以下のような用途で使用されています。

主な用途

- 建築材料: 外壁材、屋根材、雨どい、手すりなど

- 輸送機器: 自動車部品、航空機部品、鉄道車両部品など

- 家電製品: 電子機器筐体、冷蔵庫部品、エアコン部品など

- 機械部品: モーターブラケット、ギア、ベアリングなど

- 化学プラント: 配管、タンク、バルブなど

- その他: 食品容器、包装材、装飾品など

A5052は、加工性、耐食性、溶接性、軽量性など多様な特性をバランスよく備えているため、幅広い用途での活用が可能です。今後も、この特性から需要の拡大が期待されています。

A5056の特性

A5056は、A5052に比べてマグネシウム含有量が多いため、強度が向上しています。また、耐食性にも優れており、海水や化学物質にさらされる環境でも使用できます。加工性も良好で、溶接や切削などの加工が容易です。

| 特性 | 説明 |

|---|---|

| 強度 | A5052に比べて高い強度を持ち、耐久性が要求される場面で使用されています。 |

| 耐食性 | 海水や化学物質に対する耐食性が高く、過酷な環境での使用に適しています。 |

| 加工性 | 溶接や切削などの加工がしやすく、A5052と同様に良好な加工性を備えています。 |

A5056はA5052と比べて、以下の点が異なります。

A5052との違い

- 強度: A5056は、マグネシウム含有量が高いため、A5052よりも強度が優れています。

- 耐食性: A5056の方がA5052よりも耐食性が高く、特に海水や化学物質に対して優れています。

- 加工性: A5056とA5052は、いずれも加工が容易で、幅広い加工方法に対応します。

A5056は、その高い強度と耐食性を活かして、以下のような用途に使用されています。

主な用途

- 船舶: 耐食性が高いため、海洋環境で使用される船体や船舶部品に適しています。

- 化学プラント: 化学薬品にさらされる配管やタンクなどに使用されています。

- 航空機部品: 高い強度と軽量性から、航空機の一部部品に利用されています。

- 建築物: 強度と耐久性が求められる建築構造部材や装飾材に使用されます。

- 自動車部品: 耐久性と耐食性が必要な部品に適しています。

- 一般産業機器: 耐久性が求められる産業機器の部品にも広く用いられています。

A5056は、高い強度と優れた耐食性を備えたアルミニウム合金であり、過酷な環境で使用される製品や部品に特に適しています。

A5052の加工性について

A5052は、アルミニウムとマグネシウムを主成分とする合金で、優れた耐食性と加工性を持ちます。 絞り加工や曲げ加工、溶接などにも適し、複雑な形状にも対応できます。 海水や薬品などにも強く、様々な環境で使用可能です。 溶接による強度低下も少なく、接合性に優れます。 その特性から建築物や船舶、化学プラントなど幅広い分野で活用されています。

A5052の加工性

A5052は、アルミニウム5000系の中でも特に優れた加工性を持つ合金で、切削加工や曲げ加工、溶接に適しています。以下はA5052の加工性についての詳細です。

| 加工方法 | 加工性の特徴 |

|---|---|

| 切削加工 | 軟らかいため加工しやすく、切削時の仕上がりも滑らかで高精度な加工が可能です。 |

| 曲げ加工 | 高い延性と強度により、曲げ加工が容易で、複雑な形状にも対応できます。 |

| 溶接加工 | 良好な溶接性を持ち、溶接によるひずみや割れが発生しにくいため、接合部の品質が安定します。 |

| 成形加工 | 高い延性と加工性により、プレス成形や押出成形などの成形加工が容易です。 |

主な加工性のポイント

- 延性が高い: 形状を変えやすく、複雑な加工に対応可能。

- 割れにくい: 加工時の応力集中に強く、ひび割れや破損が起きにくい。

- 加工時の仕上がりが良好: 切削後の表面が滑らかで、追加の仕上げ加工が最小限で済むことが多い。

A5052は、その優れた加工性により、自動車部品、建材、家電製品の筐体など、多様な用途で幅広く使用されています。

A5052の利点としては、高強度、耐食性、加工性の良さが挙げられます。欠点としては、他のアルミニウム合金と比較すると、やや高価であることが挙げられます。

A5052の耐食性とは?

A5052は、アルミニウム合金の中でも特に高い耐食性を備えた素材です。これは、表面に生成される酸化被膜が緻密で安定しているため、腐食や錆の発生を効果的に防ぐことができるからです。

具体的には、以下の点で優れた耐食性を発揮します。

- 大気腐食に強い: 通常の大気環境下では、ほとんど腐食しません。

- 海水腐食にも耐性: 海水に含まれる塩分による腐食にも強い抵抗力を持っています。

- 薬品にも強い: アルカリや酸など、特定の薬品に耐性を示すタイプも存在します。

ただし、耐食性は使用環境や条件によって変化するため、具体的な耐食性は専門家に確認することが推奨されます。

A5052は、その高い耐食性から、建築資材、海上設備、化学プラント、食品機械など、腐食が懸念される様々な用途で活用されています。

A5052の強度について詳しく解説

A5052は、アルミニウム5000系の中でも最も一般的な合金の一つです。優れた成形性と耐食性、溶接性を持つことから、幅広い用途で使用されています。強度面では、一般的なアルミニウム合金と比較してやや低めですが、適切な熱処理を施すことで強度を向上させることができます。

A5052の引張強度は、一般的に200MPa程度です。これは、鉄の約1/3程度に相当します。しかしながら、適切な熱処理を施すことで、300MPa程度まで強度を高めることができます。また、降伏強度は130MPa程度と、アルミ合金の中では比較的高い値を示します。

A5052の強度は、用途に応じて選択することが可能です。例えば、腐食環境下で使用される場合は、耐食性を重視して未処理の状態で使用されます。一方、強度が求められる場合は、T4やT6などの熱処理を施して強度を高めた状態で使用されます。

A5052の強度に関する主な特徴は以下の通りです。

- 一般的なアルミニウム合金と比較してやや低め

- 適切な熱処理を施すことで強度を向上させることができる

- 引張強度は200MPa程度、降伏強度は130MPa程度

- 使用用途に応じて強度を選択することが可能

A5052は、その優れた成形性や耐食性、溶接性に加えて、適切な熱処理を施すことで強度を高めることができることから、幅広い用途で使用されています。特に、機械部品や建築資材、自動車部品など、軽量で強度が求められる用途で広く使用されています。

A5052の溶接性の特徴

A5052は、アルミニウム合金の中でも特に溶接性に優れています。これは、その組成にマグネシウムが少量含まれているためです。マグネシウムは溶接時に酸化皮膜を形成し、溶接部の強度を向上させます。

A5052は、TIG溶接、MIG溶接、レーザー溶接など、様々な溶接方法で溶接することができます。溶接する際には、適切な溶接棒と溶接条件を選択することが重要です。

A5052の溶接部の機械的特性は、母材とほぼ同じです。溶接部の延性と耐食性は、母材とほぼ同じです。

A5052は、溶接性と機械的特性が優れているため、様々な用途で使用されています。例えば、航空機、自動車、船舶、建築物などです。

<A5052の溶接性の利点>

- 優れた溶接性

- 溶接部の強度が高い

- 溶接部の延性と耐食性が高い

- 様々な溶接方法で溶接できる

<A5052の溶接性の課題>

- 溶接時に適切な溶接棒と溶接条件を選択する必要がある

- 溶接部の外観が粗くなる場合がある

化学的性質の特徴

A5052は、アルミニウム5000系合金として、以下のような化学的性質を特徴としています。

| 特性 | 説明 |

|---|---|

| 耐食性 | 海洋環境や湿度の高い環境、化学薬品への耐性が高く、錆びにくい性質を持っています。 |

| 酸化皮膜 | 表面に酸化皮膜を形成し、内部を保護するため、酸や塩分に対しても耐性があります。 |

| 非磁性 | 磁性を帯びないため、磁場の影響を受けにくく、電磁環境下でも安定して使用できます。 |

| 電気伝導率 | 純アルミニウムほどではありませんが、一定の電気伝導率があり、導電部品に使用されることがあります。 |

特性のポイント

- 耐食性の高さ: 特にマグネシウム含有により、海水や湿度の高い環境でも腐食に強い。

- 酸化被膜による保護: 自然に形成される酸化皮膜が、長期間の耐久性を支えます。

- 非磁性の利点: 電子機器や計測機器周辺での使用に適しています。

- 電気伝導率のバランス: 適度な電気伝導性を持ち、導電性が求められる軽量部材としての使用が可能です。

A5052は、これらの化学的性質により、船舶、化学プラント、自動車部品などの環境耐性が求められる用途で幅広く活用されています。

物理的性質のポイント

A5052 は、優れた物理的特性を持つアルミニウム合金です。 以下に、その重要なポイントをまとめます。

- 密度: 2.68 g/cm³

- 融点: 575-630℃

- 熱伝導率: 130 W/mK

- 電気伝導率: 38.2 % IACS

- 弾性係数: 70 GPa

- 降伏強度: 125 MPa

- 引張強度: 240 MPa

- 伸び: 15%

- ビッカース硬度: 60 HV

これらの特性は、 A5052 を軽量で、良好な熱伝導率、電気伝導率、優れた強度と延性を備えた材料にしています。 また、加工性も良く、溶接や成形が容易です。

これらの優れた物理的特性により、 A5052 は、航空機、自動車、建築、電気製品など、幅広い用途に使用されています。

.A5052の利点と特長

A5052アルミニウムは、優れた切削加工性、入手容易性、幅広い表面処理の選択肢、そして優れた板厚精度など、多くの利点を備えています。

A5052は、高い機械加工性と優れた切削性を備えているため、複雑な形状の部品の製造にも適しています。

A5052は最も一般的なアルミニウム合金の1つであり、世界中で広く流通しています。

A5052は、アルマイト処理、陽極酸化処理、塗装など、さまざまな表面処理を施すことができます。

A5052は、高い板厚精度を備えているため、精密な部品の製造にも適しています。

これらの利点により、A5052は航空機、自動車、建築、家電製品など、さまざまな産業で広く使用されています。

A5052の詳細については、以下の項目をご覧ください。

- 切削加工に適した特性

- 容易に入手可能

- 幅広い表面処理の選択肢

- 優れた板厚精度

これらの項目は、A5052の利点と特長をより深く理解するのに役立つでしょう。

切削加工に適した特性

A5052は、切削加工に適した特性を持つアルミニウム合金です。これは、合金成分のマグネシウム含有量が少なく、硬度が低いため加工が容易なためです。また、切削後の表面仕上げも良好です。このため、切削加工が必要なパーツの材料としてよく選ばれています。

A5052の切削加工に適した特性は、様々な用途で役立っています。例えば、自動車部品、航空機部品、電子機器部品など、精密な加工が必要なパーツの材料として使用されています。

また、A5052は溶接性も良好です。これは、合金成分のケイ素含有量が多いことが関係しています。ケイ素は溶接性を向上させる元素であり、含有量が多くなると溶接時のひずみが少なくなり、強度が保たれます。

A5052は切削加工と溶接加工の両方に適した特性を持っているため、幅広い用途で使用されています。

容易に入手可能

A5052合金は汎用性の高いアルミ合金として、幅広い用途で利用されています。 その優れた特性のみならず、容易に入手可能であることも大きな理由の一つです。 世界中で広く流通しているため、安定した供給体制が確立されており、入手性に優れています。 特に、板材や棒材、パイプなどの一般的な形状は、多くの金属加工業者や流通業者から容易に調達することができます。

この容易な入手性は、A5052合金を様々な産業分野で広く採用される要因となっています。 例えば、建築資材、自動車部品、電化製品、機械部品など、様々な用途で活用されています。

また、A5052合金は、他のアルミ合金と比較して比較的安価であることも特徴です。 これは、その製造工程が比較的シンプルであることや、需要が高いことから、大量生産が可能であることが理由として挙げられます。

A5052合金の容易な入手性と安価さは、コストを抑えながら、優れた性能を持つ製品を開発することができるというメリットをもたらしています。

さらに、A5052合金は、その優れた加工性も大きな魅力です。 切削加工や曲げ加工、溶接などの加工が容易に行えるため、複雑な形状の製品にも対応することができます。 また、表面処理の選択肢も豊富で、様々なニーズに合わせて表面を加工することができます。

これらの優れた特性と容易な入手性、加工性の高さにより、A5052合金は、様々な産業分野で広く利用されている汎用性の高いアルミ合金です。

幅広い表面処理の選択肢

A5052とA5056は、どちらもアルミニウム合金であり、高い耐食性と加工性の良さから幅広い用途で使用されています。しかし、両者にはいくつかの違いがあり、用途によって最適な素材が異なります。

<A5052の利点と特長>

A5052は、高い耐食性と加工性の良さが特徴です。切削加工に適しており、板厚精度も優れています。また、入手が容易で、表面処理の選択肢も豊富です。

ただし、傷つきやすく、ロウ付けが難しいという弱点もあります。

<幅広い表面処理の選択肢>

A5052は、アルマイト処理、クロメート処理、塗装など、様々な表面処理が可能です。これにより、耐食性や耐摩耗性、装飾性を向上させることができます。

A5052は、その利点と特長から、航空機、自動車、建築、電機、食品など、様々な業界で使用されています。

<A5052とA5056の違いまとめ>

| 耐食性 | 高い | やや高い |

| 強度 | やや低い | やや高い |

| 加工性 | 良い | やや良い |

| 溶接性 | やや悪い | 良い |

| 用途 | 航空機、自動車、建築 | 化学プラント、食品加工 |

A5052とA5056の最適な素材は、用途によって異なります。高い耐食性と加工性を必要とする場合はA5052、強度と溶接性を必要とする場合はA5056が適しています。

優れた板厚精度

A5052アルミニウム合金は、優れた板厚精度を誇ることで知られています。これは、航空宇宙や医療機器など、厳しい公差が求められる用途に適していることを意味します。

板厚精度とは、金属板の厚さのばらつきの度合いを指します。A5052は、他の多くのアルミニウム合金よりも板厚精度が優れています。これは、製造工程における厳格な管理によって実現されています。

板厚精度が優れていることで、A5052は以下のような利点を提供します。

- 加工の容易さ: 板厚が均一であるため、切断や曲げなどの加工が容易に行えます。

- 強度と剛性の向上: 板厚が均一であることで、強度と剛性が向上します。

- 軽量化: 板厚が薄くても必要な強度が確保できるため、軽量化に貢献します。

- コスト削減: 加工の容易さと軽量化により、製造コストを削減することができます。

A5052の優れた板厚精度は、様々な分野で活用されています。例えば、航空機の外装や医療機器の筐体など、高精度が求められる部品の製造に使用されています。

板厚精度は、A5052の多くの利点の1つです。この合金は、その強度、加工性、耐食性などの優れた特性により、幅広い用途で活躍しています。

A5052の欠点と課題

A5052は、加工性や溶接性に優れているアルミニウム合金ですが、いくつかの欠点や課題があります。

- 傷がつきやすい:表面に傷がつきやすく、見た目が損なわれやすい。

- ロウ付けが難しい:ロウ付けが難しく、接合強度が弱くなる可能性がある。

これらの欠点や課題に加えて、耐食性の向上や強度アップも今後の課題です。これらの課題を解決することで、A5052の用途はさらに広がると考えられます。

A5052の具体的な用途としては、以下のようなものが挙げられます。

- 建築材料:ドアや窓枠、手すりなど

- 自動車部品:ボンネットやドアパネル、ラジエーターなど

- 機械部品:ギアやシャフト、ベアリングなど

- 化学プラント:配管やタンク、反応槽など

A5052は、加工性や溶接性に優れており、軽量で耐食性も高いことから、さまざまな分野で広く使用されています。

傷がつきやすい弱点

A5052アルミニウム合金は、切削加工性や溶接性に優れ、幅広い用途に用いられる優れた材料です。しかし、A5052にも弱点があります。そのうちの1つは、傷がつきやすいこと。A5052は比較的柔らかい金属であり、表面が傷つきやすいため、取り扱いには注意が必要です。

具体的には、以下の点に注意が必要です。

- 表面が硬い物との接触: 硬い物と接触すると、A5052の表面が簡単に傷ついてしまいます。

- 表面が汚れている状態: 表面が汚れていると、汚れが研磨剤となり、表面を傷つけてしまいます。

- 力のかかり過ぎ: 力のかかり過ぎもA5052の表面を傷つける原因となります。

A5052の傷つきやすさを軽減するためには、以下の対策が有効です。

- 表面をコーティングする: 表面にコーティングを施すことで、傷つきにくくなります。

- 柔らかい布で拭く: 汚れを落とす際は、柔らかい布で拭いてください。

- 力加減に注意する: 力加減に注意して取り扱ってください。

A5052の傷つきやすさは、弱点ではありますが、対策を講じることで軽減することができます。A5052の特性を理解し、適切な使用方法を選択することで、A5052の長所を活かした製品を開発することが可能です。

ロウ付けが難しい課題

A5052は、優れた特性を持つアルミニウム合金ですが、弱点や課題も存在します。

<ロウ付けが難しい課題>

A5052は、その優れた溶接性で知られています。しかし、ロウ付けに関しては、いくつかの課題があります。

- 酸化被膜の形成: A5052は表面に酸化被膜が形成されやすく、これがロウ付けを阻害する要因となります。ロウ付けを行う前に、適切な方法で酸化被膜を除去する必要があります。

- 溶融温度の高さ: A5052の溶融温度は比較的高いです。そのため、ロウ付けを行うには、高出力の熱源が必要となります。

- 熱伝導率の高さ: A5052は熱伝導率が高いため、熱が材料全体にすばやく伝わる性質があります。そのため、ロウ付けを行う際には、熱の集中を防ぐ必要があります。

これらの課題を克服するためには、適切なフラックスやロウ材を選択することが重要です。また、ロウ付けを行う際には、十分な熱量と適切な温度管理が必要です。

特性を持つアルミニウム合金です。用途に応じて、適切な合金を選択することが重要です。

アルミ合金 A5052の特性とA5056、A2017との性能比較

A5052は、強度、耐食性、加工性に優れ、幅広い用途で利用されるアルミ合金です。以下に、A5052の基本的な特性と、A5056およびA2017との性能比較について解説します。

A5052の基本特性

| 特性 | 説明 |

|---|---|

| 強度 | A5052は中程度の強度を持ち、軽量化が必要な構造部品に適しています。 |

| 耐食性 | 特に海水や湿度の高い環境での耐腐食性能に優れており、外部環境での使用に適しています。 |

| 加工性 | 切削、曲げ、溶接など多様な加工が可能で、複雑な形状の部品にも対応可能です。 |

| 入手性 | 一般的に流通しており、比較的入手しやすいアルミ合金です。 |

| 表面処理 | 多様な表面処理に対応可能で、外観の仕上がりや耐久性を向上させることができます。 |

A5052と他の合金との性能比較

| 合金 | 主な特徴 | 強度 | 耐食性 | 加工性 |

|---|---|---|---|---|

| A5052 | 強度、耐食性、加工性のバランスが良い | 中 | 高 | 非常に良好 |

| A5056 | A5052よりも少し高い強度 | 高 | 中 | 良好 |

| A2017 | 高強度が必要な構造用途向け、加工性はやや劣る | 非常に高い | 中程度 | 一部制約あり |

- A5056は、A5052に比べてマグネシウム含有量が高いため、強度が向上していますが、耐食性は若干劣ります。

- A2017は、銅を添加したアルミ合金で、強度が非常に高く、耐荷重を必要とする構造部品に適していますが、耐食性と加工性には制約があります。

A5052の加工方法

A5052はその優れた加工性により、様々な加工方法が可能です。

- 切削加工: 切削性が高く、精密な部品の製造が可能です。

- 曲げ加工: 曲げ加工にも対応し、複雑な形状の製品にも適しています。

- 溶接加工: 溶接によるひずみや割れが少なく、接合性に優れています。

用途に応じた材料選定の重要性

- A5052は、強度、耐食性、加工性のバランスが優れており、建築材料、輸送機器、自動車部品、家電製品など多用途に使用されています。

- A5056は、強度が求められる船舶や航空機部品などで使用されます。

- A2017は、高強度を要する航空宇宙分野や精密機械部品などに利用されています。

適材適所の選択

用途や使用環境に応じて、A5052、A5056、A2017などのアルミ合金から適切なものを選ぶことが重要です。これにより、製品の品質と耐久性が向上し、長期的なコストパフォーマンスも高まります。

アルミ合金の中でのA5052の加工性と特徴

A5052は、加工性と防食性に優れたアルミニウム5000系合金です。5000系の中では強度がやや低めですが、加工性に優れ、絞り加工や曲げ加工などの複雑な形状にも対応できます。

2000系(例:A2014)と比較すると、強度と耐熱性は劣るものの、加工性と耐食性に優れています。7000系(例:A7075)と比較すると、強度と耐食性では劣るものの、加工性と溶接性に優れています。

用途としては、自動車部品、建築材料、電気機器など幅広く使用されています。特に、加工性を活かし、複雑な形状の部品が必要とされる場面で多く採用されています。

A5052の加工方法については、A5052製 モーターブラケットやA5052製 ベース(搬送設備用)などの具体例で紹介されています。

A5052は、加工性、耐食性、溶接性に優れたアルミニウム合金として、様々な分野で活躍しています。

A5052の加工性と特徴について、さらに詳しく知りたい方は、以下の項目をご覧ください。

- アルミニウム5000系(例:A5052)の特性

- アルミニウム2000系(例:A2014)との比較

- アルミニウム7000系(例:A7075)の特徴との違い

- A5052の加工方法①:A5052製 モーターブラケット

- A5052の加工方法②:A5052製 ベース(搬送設備用)

- A7000系の加工実績とは?

アルミニウム5000系合金(例:A5052)の特性

A5052は、アルミニウム5000系に属し、マグネシウムを主要な合金元素とするため、耐食性と加工性が優れたアルミ合金です。以下にA5052の特徴、用途、利点・欠点について詳しく解説します。

A5052の主な特性

| 特性 | 説明 |

|---|---|

| 耐食性 | 海水や酸性環境でも高い耐腐食性能を発揮し、屋外環境でも使用可能 |

| 加工性 | 切削、曲げ、絞り、溶接など多様な加工に適し、精密加工にも対応 |

| 強度 | 中程度の強度を持ち、軽量化と適度な耐荷性能を必要とする用途に適応 |

| 溶接性 | 溶接によるひずみが少なく、安定した接合が可能 |

| 軽量性 | 高強度な構造用途にも対応可能な軽量素材 |

A5052の用途

| 用途 | 具体例 |

|---|---|

| 建築材料 | 外壁材、屋根材、雨どいなどの建材 |

| 自動車部品 | 車体フレーム、エンジン部品、ドアなどの自動車関連部品 |

| 化学プラント | パイプ、タンク、反応容器などの耐腐食性能が求められる設備 |

| 造船 | 海洋環境に適応した部品や構造材 |

| その他 | 家電製品の筐体、包装材、食品容器など多用途にわたる製品に使用 |

A5052の利点と欠点

| 利点 | 欠点 |

|---|---|

| 高い耐食性 | 強度は他の合金と比較して低め |

| 良好な加工性 | 熱処理が必要になる場合がある |

| 中程度の強度 | 表面に傷がつきやすい |

| 良好な溶接性 | |

| 軽量 | |

| 比較的安価 |

A5052の加工適性

A5052は、以下のような様々な加工方法に適しており、幅広い製品製造に対応しています。

- 切削: 精密な切削加工に対応し、複雑な形状にも対応可能。

- 曲げ: 曲げ加工でも強度を損なわずに成形が可能。

- 絞り: 薄板加工に適し、深絞り加工にも対応可能。

- 溶接: 溶接時にひずみが少なく、安定した接合が可能。

他のアルミニウム合金との比較

A5052は、特に耐食性や加工性の点で優れており、他のアルミニウム合金と比較して中程度の強度と高い耐腐食性能を備えているため、多様な用途で使用されています。

アルミニウム2000系(例:A2014)との比較

A5052とA2014は、どちらもアルミニウム合金ですが、その特性は大きく異なります。 A5052は、加工性と耐食性に優れていますが、強度が低く、熱処理による強度向上もできません。 一方、A2014は、強度が高く、熱処理による強度向上も可能ですが、加工性が悪く、耐食性も低くなっています。

<A5052とA2014の特性比較>

以下に、A5052とA2014の特性を比較した表を示します。

| 強度 | 低い | 高い |

| 加工性 | 優れている | 悪い |

| 耐食性 | 優れている | 悪い |

| 熱処理 | 不可 | 可 |

<用途の違い>

A5052とA2014は、それぞれ特性が異なるため、用途も異なります。 A5052は、加工性と耐食性に優れているため、建築物や自動車部品、食品容器など、幅広い用途で使用されています。 一方、A2014は、強度が高いため、航空機部品や構造物、スポーツ用品など、高い強度が求められる用途で使用されています。

A5052とA2014は、それぞれ特性が異なるアルミニウム合金です。 A5052は、加工性と耐食性に優れていますが、強度が低い。 一方、A2014は、強度が高く、熱処理による強度向上も可能ですが、加工性が悪く、耐食性も低くなっています。 用途に応じて、適切なアルミニウム合金を選択することが重要です。

アルミニウム7000系(例:A7075)の特徴との違い

A5052とアルミニウム7000系(例:A7075)は、どちらもアルミニウム合金ですが、特性が異なります。

<A5052とA7075の違い>

| 主成分 | アルミニウム | アルミニウム |

| 系統 | 5000系 | 7000系 |

| 強度 | 中強度 | 高強度 |

| 耐食性 | 高い | 普通 |

| 加工性 | 優秀 | 普通 |

| 用途 | 建築材、機械部品、電線など | 航空機部品、自動車部品、スポーツ用品など |

A5052は、アルミニウム7000系と比較して、強度が低く、耐食性が高いのが特徴です。一方、A7075は、強度が高く、軽量なため、航空機や自動車などの高強度が必要な部品に使用されます。

<アルミニウム7000系の特徴>

アルミニウム7000系は、亜鉛を主成分とするアルミニウム合金です。強度が高く、軽量であるため、航空機や自動車などの高強度が必要な部品に使用されます。しかし、耐食性が低いため、表面処理が必要になります。

| 主成分 | アルミニウム | アルミニウム |

| 系統 | 5000系 | 7000系 |

| 強度 | 中強度 | 高強度 |

| 耐食性 | 高い | 普通 |

| 加工性 | 優秀 | 普通 |

| 用途 | 建築材、機械部品、電線など | 航空機部品、自動車部品、スポーツ用品など |

アルミニウム5000系は、アルミニウム7000系と比較して、強度が低く、耐食性が高いのが特徴です。一方、アルミニウム7000系は、強度が高く、軽量であるため、航空機や自動車などの高強度が必要な部品に使用されます。

<補足説明>

A5052とA7075の特性の違いを理解することで、最適な用途を選択することができます。

A5052の加工方法①:A5052製 モーターブラケット

A5052はアルミニウム5000系に属する合金で、加工性と耐食性に優れています。 その特性を生かし、さまざまな用途で用いられています。 このセクションでは、A5052製モーターブラケットの加工方法について説明します。

モーターブラケットは、モーターを固定するために使用される重要な部品です。 A5052は軽量かつ強度が高いため、モーターブラケットに適した材料です。

A5052製モーターブラケットの加工方法には、切削加工、プレス加工、溶接などがあります。 切削加工は、旋盤やフライス盤などの工作機械を用いて金属を切削する加工方法です。 プレス加工は、プレス機を用いて金属を塑性変形させる加工方法です。 溶接は、金属同士を溶融させて接合する加工方法です。

A5052は切削加工に適した特性を持ち、優れた板厚精度を実現できます。 また、容易に入手可能で、幅広い表面処理の選択肢があるため、用途に合わせて加工を選択することが可能です。

ただし、傷がつきやすい弱点があり、ロウ付けが難しい課題があります。 加工時にはこれらの特性を考慮する必要があります。

A5052は優れた加工性と耐食性を備えているため、モーターブラケット以外にもさまざまな用途で用いられています。 今後もA5052の活用はさらに広がっていくと予想されます。

A5052の加工方法②:A5052製 ベース(搬送設備用)

A5052は、その加工性の高さから、様々な用途で使用されています。ここでは、A5052を使用した搬送設備用のベースの加工方法について説明します。

搬送設備用のベースには、強度と耐久性が求められます。A5052は、アルミニウム合金の中でも特に強度が高く、耐食性にも優れているため、この用途に適しています。

A5052製 ベースの加工方法としては、以下のような方法があります。

- 切削加工

切削加工は、工具を使用して材料を削り取る加工方法です。A5052は切削加工に適しており、複雑な形状の加工も可能です。

- プレス加工

プレス加工は、金型を使用して材料をプレスして成形する加工方法です。A5052はプレス加工にも適しており、大量生産に向いています。

- 溶接加工

溶接加工は、金属を溶かして接合する加工方法です。A5052は溶接加工にも適しており、強固な接合が可能です。

表1. A5052製 ベースの加工方法

| 切削加工 | 複雑な形状の加工が可能 | 加工時間がかかる |

| プレス加工 | 大量生産に向いている | 金型が必要 |

| 溶接加工 | 強固な接合が可能 | 溶接部の強度が低下する恐れがある |

A5052製 ベースの加工方法は、製品の形状や用途に応じて選択されます。切削加工、プレス加工、溶接加工を組み合わせることで、より効率的で高品質な製品を製造することができます。

A5052の加工方法

A5052は加工性に優れているため、様々な加工方法で加工することができます。ここでは、代表的な加工方法を紹介します。

切削加工

切削加工は、工具を使用して材料を削り取る加工方法です。A5052は切削加工に適しており、複雑な形状の加工も可能です。

プレス加工

プレス加工は、金型を使用して材料をプレスして成形する加工方法です。A5052はプレス加工にも適しており、大量生産に向いています。

溶接加工

溶接加工は、金属を溶かして接合する加工方法です。A5052は溶接加工にも適しており、強固な接合が可能です。

A5052の加工方法の選択

A5052の加工方法は、製品の形状や用途に応じて選択されます。切削加工、プレス加工、溶接加工を組み合わせることで、より効率的で高品質な製品を製造することができます。

A5052は加工性に優れているため、様々な加工方法で加工することができます。製品の形状や用途に応じて適切な加工方法を選択することで、効率的で高品質な製品を製造することができます。

A7000系の加工実績とは?

A5052とA5056は、どちらもアルミニウム合金ですが、いくつかの重要な違いがあります。

A5052は、耐食性と溶接性に優れた合金です。また、加工性も良く、さまざまな用途に使用することができます。一方、A5056は、強度と硬度に優れた合金です。これらの特性により、航空機や自動車部品など、強度が要求される用途に使用されています。

A5052とA5056の違いを以下にまとめます。

| 耐食性 | 優秀 | 良好 |

| 溶接性 | 優秀 | 良好 |

| 加工性 | 優秀 | 良好 |

| 強度 | 良好 | 優秀 |

| 硬度 | 良好 | 優秀 |

A5052とA5056のどちらを選択するかは、用途によって異なります。耐食性や溶接性が重要であればA5052を選択し、強度や硬度が重要であればA5056を選択するのが良いでしょう。

<A5052とA5056の用途>

A5052とA5056は、さまざまな用途に使用されています。以下はその例です。

<A5052>

- 建築資材

- 自動車部品

- 電子機器

- スポーツ用品

<A5056>

- 航空機部品

- 自動車部品

- 建築資材

- スポーツ用品

<A5052とA5056の加工方法>

A5052とA5056は、さまざまな方法で加工することができます。以下はその例です。

- 切削加工

- 曲げ加工

- 溶接

- 塗装

A5052とA5056の加工方法を選択する際には、用途や強度などを考慮する必要があります。

<A5052とA5056の価格>

A5052とA5056の価格は、用途や加工方法によって異なります。一般的には、A5052の方がA5056よりも安価です。

<A5052とA5056のまとめ>

A5052とA5056は、どちらも優れた特性を持つアルミニウム合金です。どちらを選択するかは、用途によって異なります。耐食性や溶接性が重要であればA5052を選択し、強度や硬度が重要であればA5056を選択するのが良いでしょう。A5052とA5056の組織構造の違い

A5052およびA5056は、いずれも5000系アルミニウム合金で、マグネシウム(Mg)を主な添加元素としていますが、マグネシウム含有量の違いによって組織構造が異なります。この違いにより、両合金の特性もわずかに異なります。

組織構造の概要

| 合金 | 主成分 | マグネシウム含有量 | 組織構造の特徴 |

|---|---|---|---|

| A5052 | アルミニウム、マグネシウム | 2.2~2.8% | 均一なα相組織が主体。比較的マグネシウム含有量が少なく、耐食性と加工性が優れる。 |

| A5056 | アルミニウム、マグネシウム | 4.5~5.6% | 高いマグネシウム含有量により、析出物がやや増加。強度が向上するが、硬化が進む傾向。 |

A5052の組織構造の特徴

A5052は、主に均一なα相(アルミニウム固溶体)から成る組織を持ちます。マグネシウムが少ないため析出物が少なく、耐食性に優れるほか、加工中のひび割れが起きにくく、曲げ加工や溶接性が良好です。また、均一な組織が形成されるため、化学的安定性も高く、酸化や腐食に対して強い特性があります。

A5056の組織構造の特徴

A5056はA5052に比べてマグネシウム含有量が多いため、硬化処理をしなくても比較的高い強度を持ちます。そのため、組織内には析出物がやや多く、これが耐食性と強度に影響を与えます。高い強度が必要な用途に向いている一方で、加工の際に若干のひずみが生じやすく、A5052ほどの加工性や溶接性は期待できません。

組織構造の違いによる影響

加工性: A5052は均一なα相により加工性が良好である一方、A5056はマグネシウム含有量が多いため加工時の硬化が進みやすい。

強度: A5056はA5052よりも強度が高いが、加工に伴うひずみがやや大きくなる傾向。

耐食性: A5052は均一な組織により耐食性が優れるが、A5056も比較的高い耐食性を持つ。

A5052とA5056の強度

A5052とA5056は、どちらもアルミニウムとマグネシウムを主成分とするアルミニウム合金です。しかし、両者には強度に違いがあります。A5056はA5052よりもマグネシウム含有量が高いため、強度が高くなっています。しかし、強度が高くなることで加工性が低下するというデメリットもあります。A5052は加工性に優れているため、複雑な形状の製品に適しています。A5056は強度が求められる製品に適しています。

以下に、A5052とA5056の強度の違いをまとめます。

| A5052 | 145 | 241 |

| A5056 | 172 | 262 |

この他にも、A5052とA5056は耐食性や溶接性などの点でも違いがあります。これらの違いについては、別の記事で詳しく解説します。

A5052とA5056の耐食性

A5052とA5056はどちらもアルミニウム合金ですが、それぞれに特徴があります。今回は、A5052とA5056の違いについて、強度、加工性、用途の観点から解説します。

<強度>

A5052よりもA5056の方がわずかに強度が高くなっています。これは、A5056にマグネシウムがさらに添加されているためです。

<加工性>

A5052は加工性に優れており、曲げや絞りなどの加工が容易です。一方、A5056は強度が高いため、加工にはより多くの力がかかります。

<用途>

A5052は、建築、輸送、家電製品など、幅広い用途に使用されています。A5056は、船舶、化学プラント、オフショア構造物など、より腐食性の高い環境で使用されることが多いです。

A5052とA5056はどちらも優れたアルミニウム合金ですが、それぞれに特徴があります。強度が高いA5056は腐食性の高い環境に適しており、加工性に優れるA5052は幅広い用途に使用されています。

<A5052とA5056の耐食性>

A5052とA5056はどちらも優れた耐食性を備えたアルミニウム合金です。しかし、両者にはいくつかの重要な違いがあります。

A5052は、アルミニウム、マグネシウム、マンガンで構成されています。この合金は、耐食性と成形性に優れています。また、溶接性も良好です。これらの特性により、A5052は建築、輸送、家電製品など、幅広い用途に使用されています。

A5056は、A5052にマグネシウムをさらに添加した合金です。この追加により、A5056はA5052よりもさらに耐食性が向上しています。また、A5056は強度もわずかに高くなっています。これらの特性により、A5056は船舶、化学プラント、オフショア構造物など、より腐食性の高い環境で使用されることが多いです。

どちらの合金も優れた耐食性を備えていますが、A5056はより腐食性の高い環境に適しています。

A5052とA5056の溶接性

A5052とA5056はマグネシウム含有量にわずかな違いがあるため、溶接性は若干異なります。最も溶接しやすいアルミニウム合金の1つであるA5052は、TIG溶接、MIG溶接、抵抗溶接、ろう付けなど、さまざまな方法で溶接できます。一方、マグネシウム含有量が多いため溶接時に気孔が発生しやすくなるA5056は、TIG溶接が推奨されます。

両者の溶接性は、溶接方法、パラメータ、母材の厚さ、組成など、さまざまな要因の影響を受けます。適切な方法とパラメータを選択し、母材を適切に準備することで、良好な溶接部を作成できます。

A5052とA5056は溶接性が高いため、自動車、航空機、船舶、建築物など、さまざまな用途に使用されています。

A5052とA5056の異なる用途

A5052とA5056は、用途が異なる場合に使用される2種類のアルミニウム合金です。両者には共通点がいくつかありますが、さまざまな特性により、独自の用途に適しています。

- A5052: この合金は、高い耐食性、優れた溶接性、良好な加工性を備えています。これらの特性により、化学機器、食品・飲料容器、建築物などの用途に最適です。また、この合金は、優れた強度と剛性が必要なアプリケーションでも使用されます。

- A5056: この合金は、A5052よりも強度が高く、優れた成形性も備えています。これらの特性により、自動車部品、航空機部品、家電製品などの用途に適しています。また、この合金は、腐食環境への耐性が必要なアプリケーションでも使用されます。

A5052とA5056の具体的な用途を以下に示します。

- A5052:

- 化学機器

- 食品・飲料容器

- 建築物

- 構造部品

- 配管

- 熱交換器

- A5056:

- 自動車部品

- 航空機部品

- 家電製品

- 建材

- 看板

- 機械部品

A5052とA5056は、その多様な特性により、幅広い用途で使用できる汎用性の高いアルミニウム合金です。どの合金が特定の用途に適しているかは、アプリケーションの具体的なニーズによって異なります。

.png)