“【素材知識】A5052P H112の特性と加工のポイント”

「A5052P H112」という素材についてご存知ですか?この素材は、様々な産業分野で広く使用されており、その特性や加工方法について理解しておくことは重要です。本記事では、「A5052P H112」の特性と加工のポイントについて詳しく解説していきます。

ひと口で言うと、この素材はどのような特性を持ち、どのように加工するのが効果的なのでしょうか?興味を持った方もそうでない方も、是非この記事を通じてその魅力に触れてみてください。素材に関する知識を深めることで、自身の製品開発や工程改善にも役立つかもしれません。さあ、一緒に「A5052P H112」の世界へ足を踏み入れてみましょう。

目次

A5052P H112とは

A5052P H112の概要

A5052P H112は、耐食性に優れたアルミニウム合金で、特に海水や化学薬品に対する強い耐性があります。この合金は、アルミニウムにマグネシウムとクロムを含み、優れた加工性と高い強度を提供します。主に自動車、船舶、化学機器の製造に使用されることが多く、特に腐食に強い環境での使用が推奨されています。H112という状態は、熱処理後に行う特定の加工方法を示し、耐久性が高く、強度も維持されています。A5052P H112の化学成分

A5052P H112の化学成分は、主にアルミニウムを基盤としており、次の元素が含まれています:- アルミニウム (Al): 約95.85%~98.58%

- マグネシウム (Mg): 2.2%~2.8%

- クロム (Cr): 0.15%~0.35%

- 鉄 (Fe): 最大0.4%

- シリコン (Si): 最大0.25%

- 銅 (Cu): 最大0.1%

- マンガン (Mn): 最大0.1%

- 亜鉛 (Zn): 最大0.1%

A5052P H112の物理的特性

A5052P H112の物理的特性は、次のように説明できます:- 密度: 約2.68 g/cm³

- 引張強度: 210 MPa(最小値)

- 降伏強度: 145 MPa(最小値)

- 伸び: 12%(最小値)

- 硬度: ブリンell硬度 60-85

- 熱伝導性: 約130 W/m·K

A5052P H112と他のアルミ合金の比較

A5052P H112と他のアルミ合金を比較すると、いくつかの異なる特徴が明らかになります。A5052P H112とA6061の比較

A5052P H112は、特に海水環境や化学薬品に対して優れた耐食性を持ちますが、引張強度はA6061に劣ります。A6061は、特に建設や機械部品などで広く使用されており、強度が求められる用途に適しています。しかし、A5052P H112はその耐食性の高さから、海洋や化学工業での使用に非常に適しています。A5052P H112とA5083の比較

A5083は、A5052P H112よりも高い引張強度を持ち、特に船舶や過酷な環境で使用されます。A5083は耐食性にも非常に優れており、極端な環境下での使用に向いています。一方で、A5052P H112は一般的な使用には十分な強度と耐食性を提供し、特にコストパフォーマンスを重視した用途に適しています。A5052P H112の特性

強度と耐久性

A5052P H112は、高い引張強度と降伏強度を持ちながらも、非常に良好な耐久性を発揮します。この合金は特に強度と耐久性のバランスが取れており、長期間使用しても性能が安定しています。引張強度は約210 MPa、降伏強度は約145 MPaであり、これは多くの軽工業や建設のアプリケーションで十分な強度を提供します。強度と耐久性の高さから、A5052P H112は過酷な使用環境にも対応できます。耐食性

A5052P H112は、アルミニウム合金の中でも特に優れた耐食性を誇ります。主に海水環境や化学薬品に対する耐性が高く、酸化や腐食を防ぐため、船舶、化学プラント、海洋構造物などで広く使用されています。特に、マグネシウムとクロムを含むことで、海水や塩分の影響を大きく受けることなく耐えることができ、これがこの合金の大きな特徴です。熱処理と硬化特性

A5052P H112は、熱処理によって強度と硬度を高めることができますが、他のアルミニウム合金と比較して硬化の効果はやや穏やかです。H112という状態は、通常、熱処理後に施される軽微な加工(成形など)によるもので、強度の向上と同時にその耐久性を高めます。この合金は熱処理により非常に優れた機械的特性を維持し、特に環境に適応した形状で使用されます。形状安定性

A5052P H112は、形状安定性に優れており、温度や環境の変化に対して変形が少ないという特性があります。これにより、温度変化や負荷がかかる環境下でも、製品の形状が安定して維持されるため、長期間の使用でも品質を保ちやすいです。これもこの合金がさまざまな産業で好まれる理由の一つです。A5052P H112の加工ポイント

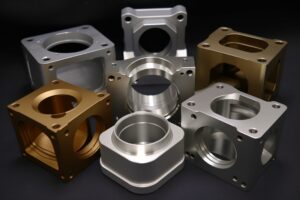

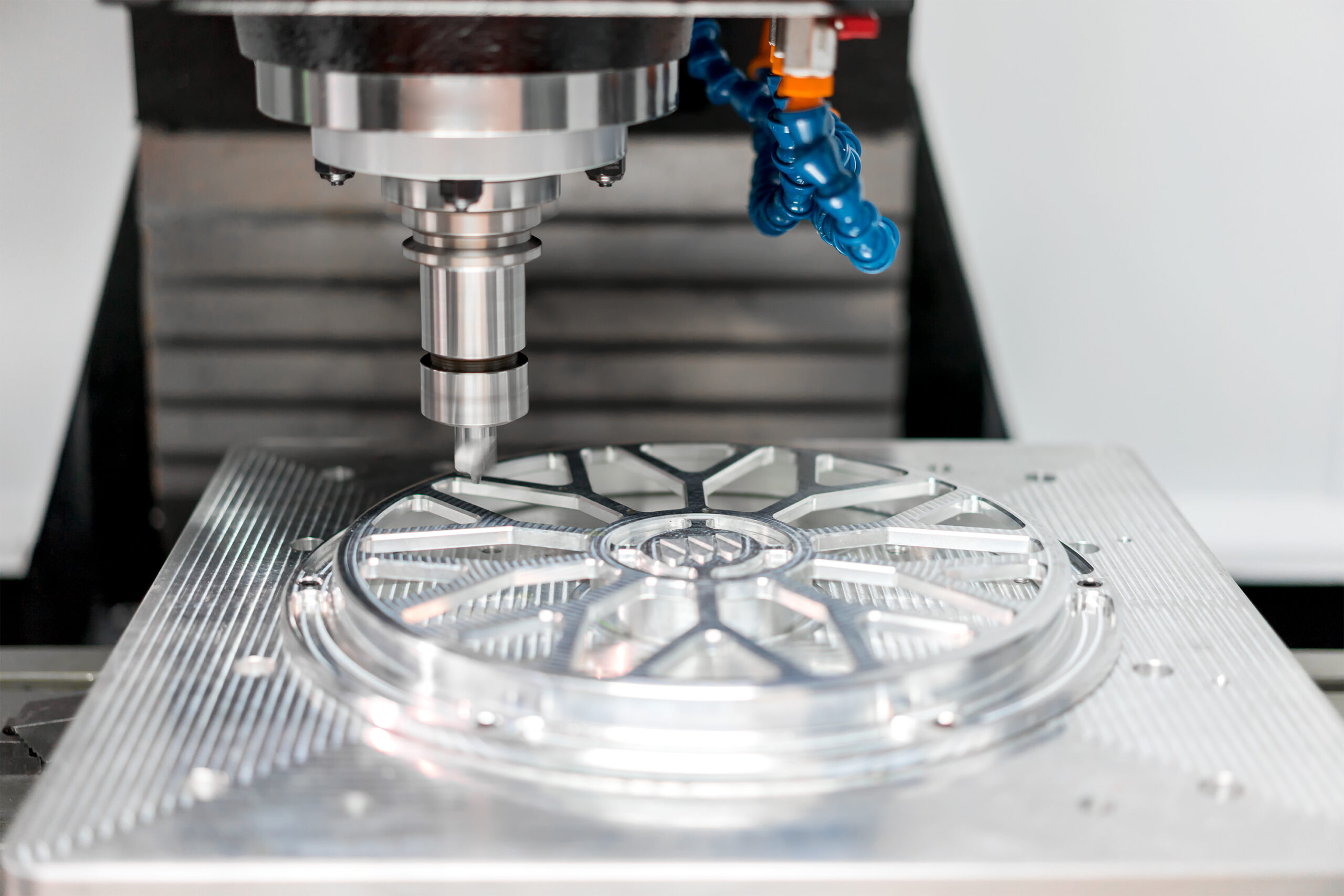

切削加工

A5052P H112は切削加工が比較的容易な合金です。この合金は、優れた加工性を持ち、機械加工時に硬度や引張強度が十分に維持されます。切削加工時に重要なのは、過度な熱の発生を防ぐことです。過熱すると合金の特性が変化し、硬度が低下する可能性があるため、冷却液を使用して適切に温度を管理しながら加工を行うことが推奨されます。また、工具の摩耗もあるため、鋭利な切削工具を使用することが効果的です。曲げ加工

A5052P H112は、アルミニウム合金の中でも優れた曲げ加工性を持っています。適切な条件で曲げることで、破断やひび割れの心配が少なく、綺麗な曲げが可能です。曲げ加工時には、合金の延性が重要となるため、過度な力をかけずに曲げ半径を十分に考慮する必要があります。また、冷間での曲げ加工が可能で、加工後の強度が低下しにくい特性もあります。曲げ加工後の補強や仕上げも行いやすいため、さまざまな形状に適用できます。溶接加工

A5052P H112は、溶接性においても非常に優れています。特に、TIG(ガス溶接)やMIG(半自動溶接)などのアーク溶接技術が適しています。溶接時には、溶接部位が熱の影響でわずかに軟化する可能性があるため、適切な温度管理と溶接後の冷却が重要です。また、合金に含まれるマグネシウム成分により、溶接部での腐食リスクを避けるために、溶接後に表面処理を施すことが推奨されます。特に海洋環境での使用を考慮する場合、溶接部分の耐食性を確保するための対策が必要です。表面処理

A5052P H112は、表面処理を施すことで耐食性をさらに向上させることができます。特にアルマイト処理(陽極酸化)は、表面に酸化アルミニウム層を形成し、耐摩耗性や耐食性を強化するために有効です。また、塗装や化学的な表面処理(例えば、クロム酸処理)も選択肢として有効であり、これにより特に過酷な環境において長期間の耐久性を確保できます。表面処理を行うことで、製品の美観を向上させるとともに、腐食や摩耗に対する保護効果を高めることが可能です。アルミ板の強度に関する情報

強度の測定方法

アルミ板の強度は主に次の3つの方法で測定されます:- 引張強度(Tensile Strength) 引張強度は、アルミ板が引っ張りに耐える能力を示します。この強度は、材料が最大の引っ張り力に耐えた時点で測定されます。引張試験を通じて、アルミ板に加わる力と変形を測定し、その最大点での強度を算出します。

- 降伏強度(Yield Strength) 降伏強度は、アルミ板が永久的な変形を始める前に耐えることのできる応力です。引張試験を用いて、アルミ板に負荷をかけた際、弾性範囲を超えて変形が始まる点を特定します。

- 硬度(Hardness) アルミ板の硬度は、表面の耐摩耗性を示します。硬度試験は、一定の力で材料に圧力を加え、その跡を基に硬度を測定する方法です。ブリネル硬度(HB)やロックウェル硬度(HR)などが一般的な測定方法です。

アルミ板の強度向上のための方法

アルミ板の強度を向上させるためには、以下の方法があります:- 合金成分の変更 アルミニウムに他の元素を加えることで、強度を高めることができます。例えば、銅、マグネシウム、シリコンなどを含むアルミ合金を使用することで、強度が向上します。例えば、A6061やA7075は、強度が高いアルミ合金として広く利用されています。

- 熱処理 アルミ板を適切な温度で加熱し、急冷することで、硬化を促進し、強度を向上させることができます。特にT6熱処理(加熱後の急冷)が一般的で、この処理によりアルミ合金は高い引張強度を持つようになります。

- 冷間加工 冷間加工は、室温でアルミ板を圧延や引き伸ばすことで、内部の結晶構造を密にし、強度を向上させる方法です。冷間加工を施したアルミ板は、引張強度が向上し、機械的特性が改善されます。

- 鍛造 アルミ板を熱し、圧力をかけて形状を変える鍛造加工により、内部の結晶構造が均一化し、強度が向上します。鍛造されたアルミ板は特に高強度が求められる部品に利用されます。

用途別の強度要件

アルミ板は用途に応じて求められる強度が異なります。以下は代表的な用途別の強度要件です:- 航空機産業 航空機には非常に高い強度と軽量化が求められます。アルミ板は主にA7075やA2024などの高強度アルミ合金が使用され、引張強度は500 MPa以上が求められます。また、耐食性や耐熱性も重要な要素となります。

- 自動車産業 自動車のボディやフレームには、衝撃や荷重を支えるための強度が必要です。一般的にA6061やA5052などのアルミ合金が使用され、引張強度は250 MPaから350 MPa程度が標準となります。

- 建築・構造物 建物や橋梁、その他構造物には、耐荷重性と耐食性が要求されます。A6061やA5083が多く使用され、引張強度は200 MPa以上が一般的ですが、環境条件に応じて耐腐食性も重視されます。

- 海洋・船舶 海洋環境では、耐食性と高い強度が必要です。A5083やA5052などの合金は船舶に使用され、引張強度は230 MPa以上が求められます。また、耐海水腐食性が最も重要視される点です。

- 家電・電子機器 家電や電子機器には、軽量で適度な強度を持つアルミ板が使用されます。強度はあまり高くなくてもよい場合が多く、A1100やA3003などの合金が使用され、引張強度は100 MPa程度が一般的です。

アルミ合金の特性と選び方

アルミ合金の種類と特性

アルミ合金は、その成分や製造方法により分類され、各種合金が異なる特性を持ちます。以下の代表的なアルミ合金の種類とその特性です。- 純アルミニウム(1000系) 非常に良好な耐食性、優れた導電性、加工性が特徴です。強度は比較的低いですが、化学プラントや電気機器に使用されます。

- アルミ-銅合金(2000系) 高い強度を持ちながらも、耐食性は低めです。航空機や機械部品に利用され、熱処理によって強度が向上します。

- アルミ-マンガン合金(3000系) 良好な耐食性を有し、成形性が優れています。コストパフォーマンスが高く、住宅建材や冷蔵庫の部品に使用されます。

- アルミ-シリコン合金(4000系) 耐摩耗性と耐食性が高く、溶接性にも優れています。溶接材料やオートモーティブ部品に適しています。

- アルミ-マグネシウム合金(5000系) 優れた耐食性と高強度が特徴です。海洋環境にも耐性があり、船舶や自動車、化学プラントでよく使用されます。

- アルミ-亜鉛合金(7000系) 非常に高い強度を誇りますが、耐食性はやや劣ります。航空機やスポーツ用品など、高強度が求められる部品に使用されます。

用途に応じたアルミ合金の選び方

アルミ合金は用途に応じて選ぶことが重要です。以下の選定基準を参考にしましょう。- 強度が重要な場合 7000系や2000系の合金が適しています。これらは航空機や強度が必要な部品に使用されます。

- 耐食性が求められる場合 5000系や3000系の合金が優れた耐食性を提供します。特に5000系は塩水環境にも強いです。

- 加工性が重要な場合 1000系や3000系が適しています。これらは加工がしやすく、複雑な形状や細かい作業が求められる部品に使われます。

- コストパフォーマンスを重視する場合 3000系や5000系が最適です。これらは耐食性や強度を兼ね備え、比較的手頃な価格で提供されています。

コストパフォーマンスとアルミ合金

アルミ合金の選定時に、コストパフォーマンスは重要な要素です。強度が高い合金や特殊な特性を持つ合金は、通常高価ですが、必要な性能に応じて投資が求められます。逆に、標準的な使用用途では、3000系や5000系のような中程度の性能を持つ合金が、コストを抑えながら満足のいく性能を発揮します。- 高コスト合金 7000系や2000系は高強度を持ちますが、製造コストが高くなります。航空機や高強度部品で使用されることが多いです。

- 低コスト合金 1000系や3000系は比較的低コストで、建築や家電機器に使用されます。強度や耐食性ではやや劣りますが、十分な性能を発揮します。

環境への影響とアルミ合金選択

アルミニウムはリサイクル性が高く、環境負荷を減らすためにリサイクルされたアルミを使用することが推奨されます。以下のポイントに留意しましょう。- リサイクルの重要性 アルミニウムは100%リサイクル可能で、リサイクル時には新たに採掘するよりもエネルギー消費が削減されます。このため、リサイクルアルミの選択は環境に優しい選択です。

- 環境に優しい合金選択 5000系や3000系の合金は長寿命でメンテナンスが少なく、長期間使用することで環境負荷を減らすことができます。これらの合金は多くの業界で使用され、環境に配慮した選定が行われています。

.png)