A7075合金の比重と強度の関係:軽量化と高性能化を実現する材料

A7075合金は、軽量かつ高性能な材料として注目を集めています。その比重と強度の関係は、軽量化と高性能化を実現する上で重要な要素です。本記事では、A7075合金の特性に焦点を当て、その比重と強度がどのように関連しているのかを探求します。軽量化が求められる分野において、A7075合金がどのように性能向上に貢献しているのか、その魅力に迫ります。比重というキーワードから入り、A7075合金が持つ可能性について考察することで、新たな視点を得ることができるかもしれません。A7075合金の持つ潜在的な価値に迫る、この興味深い旅に一緒に出かけてみましょう。

目次

A7075合金とは

A7075合金は、高強度アルミニウム合金の一種で、主に航空機や自動車産業などで使用されています。この合金は、アルミニウムを主体としながらも、亜鉛(Zn)を主成分とする合金であり、高い強度と優れた耐久性を誇ります。軽量でありながら鉄に匹敵するほどの強度を持つことから、幅広い分野で活用されています。A7075合金の基本的特性

A7075合金は「超々ジュラルミン」とも呼ばれ、一般的なジュラルミン(A2017)よりもさらに高い強度を持つことで知られています。その主な特性は以下の通りです:- 比重:2.81(鉄の約1/3の重さ)

- 引張強度:500〜600 MPa(一般的な鉄鋼に匹敵)

- 耐摩耗性:優れているが、表面処理が必要な場合がある

- 耐食性:低い(防錆処理やアルマイト処理が必要)

- 溶接性:あまり良くない(溶接よりも切削や鍛造が推奨される)

- 加工性:高い(切削加工や鍛造に適している)

A7075合金の用途と業界での重要性

A7075は、その高強度と軽量性から、さまざまな業界で重要な役割を果たしています。代表的な用途は以下の通りです。- 航空・宇宙産業:

- 航空機の翼、フレーム、構造部材

- 宇宙機器の部品

- 自動車・二輪車:

- 軽量化が求められるレーシングカーや高性能スポーツカーの部品

- 二輪車のフレームやサスペンションパーツ

- 工業機械・精密機器:

- 精密機器の構造材

- 高強度が求められる治具や部品

A7075合金の比重とその意義

A7075合金は、アルミニウム合金の中でも特に高強度な「超々ジュラルミン」に分類される材料であり、その軽量性と強度のバランスが重要視されています。本章では、A7075の比重とその意義について詳しく解説します。A7075の比重とは

A7075合金の比重は2.81であり、これは純アルミニウム(2.70)に比べてやや高い値です。この比重は、アルミニウムを主成分としつつ、亜鉛(Zn)、マグネシウム(Mg)、銅(Cu)などの元素を添加することで強度を高めているためです。 A7075合金の基本的な特性は以下の通りです。- 比重:2.81

- 引張強度:500~600 MPa

- 耐摩耗性:高い(表面処理が必要)

- 耐食性:低い(アルマイト処理や塗装推奨)

- 加工性:良好(切削や鍛造に適している)

比重が製品性能に与える影響

比重は、材料の軽さと強度のバランスを決める重要な要素です。A7075の比重が製品性能に与える影響について整理すると、以下のようになります。- 軽量化と燃費向上

- 航空機や自動車において、軽量な材料を使用することで燃費やエネルギー効率が向上する。

- 高速移動する部品(ドローンやスポーツカーのシャーシ)にも適用される。

- 剛性と耐久性の向上

- 比重が低いほど軽量だが、強度とのバランスが重要となる。

- A7075は軽量ながらも強度が高く、機械部品やスポーツ用品の耐久性向上に貢献する。

- 製造コストと材料選定の影響

- 軽量化のために強度が不足すると、より多くの材料が必要になりコストが増加する。

- A7075は優れた強度を持つため、少ない材料で高い剛性を確保できる。

- 熱膨張率と使用環境

- A7075の比重と熱膨張特性を考慮し、高温・低温環境での変形を最小限に抑える設計が求められる。

他のアルミニウム合金との比重比較

A7075の比重を、他の主要なアルミニウム合金と比較すると以下のようになります。- A7075(比重2.81) 航空機、レーシングカー、スポーツ用品など高強度が求められる用途に使用される。

- A6061(比重2.70) 一般的な構造材として、自転車フレームや船舶に使用される。耐食性と加工性に優れる。

- A5052(比重2.68) 耐食性が非常に高く、船舶や飲料缶など水や化学物質にさらされる環境で使用される。

- A2024(比重2.78) 航空機の構造部材や軍事用途に使用され、高い強度と耐疲労性を持つが、耐食性が低い。

A7075合金の強度特性

A7075合金は、アルミニウム合金の中でも最高クラスの強度を持つ「超々ジュラルミン」として知られています。航空宇宙産業をはじめ、強度が求められるさまざまな分野で使用されています。本章では、A7075の強度を決定する要因や応用分野、さらなる強度向上のための熱処理について詳しく解説します。強度を決定する要因

A7075合金の強度は、以下の要因によって決まります。- 合金成分

- A7075の主成分はアルミニウム(Al)ですが、亜鉛(Zn)、マグネシウム(Mg)、銅(Cu)などの元素が含まれています。

- 亜鉛とマグネシウムの添加により、高い引張強度と降伏強度が得られます。

- 銅の添加により硬度が向上する一方で、耐食性は低下します。

- 熱処理(T6、T73など)

- A7075-T6は最も一般的な熱処理状態であり、最高クラスの強度(引張強度:約570~630 MPa)を発揮します。

- T73処理を施すと耐食性が向上しますが、強度はやや低下します。

- 加工方法

- 鍛造や圧延などの加工を施すことで、組織の密度が高まり、強度が向上します。

- 精密加工による応力集中の抑制も、材料の強度を引き出すポイントとなります。

- 使用環境

- 温度や応力の影響によって、長期間の使用で材料の強度が低下することがあります(疲労強度)。

- 腐食環境では適切な表面処理(アルマイト処理、塗装など)を施すことで、強度の低下を防ぐことが可能です。

強度向上のための熱処理

A7075合金の強度は、熱処理によって大きく変化します。代表的な熱処理方法を以下に示します。- T6処理(析出硬化処理)

- 溶体化処理(約480℃で加熱し急冷)→時効硬化処理(約120℃で長時間加熱)を行う。

- 引張強度が最大クラス(約570~630 MPa)となり、広く使用されている。

- 耐食性は低めのため、適切な表面処理が必要。

- T73処理(耐食性向上処理)

- 溶体化処理後、T6よりも高温で二段階の時効処理を行う。

- 強度はT6より低下(約500~540 MPa)するが、耐食性が向上する。

- 航空宇宙分野や海洋環境での使用に適している。

- T651処理(応力除去処理)

- T6処理後に軽い塑性変形(圧延や引張り)を加え、内部応力を低減する。

- 機械加工後の寸法安定性が向上し、精密部品に適用される。

A7075合金の加工方法

A7075合金は高強度を誇るアルミニウム合金であり、航空宇宙・自動車・精密機器など幅広い分野で使用されています。しかし、その強度の高さゆえに加工には工夫が求められます。本章では、A7075合金の加工性、切削加工、成形加工について詳しく解説します。加工性とは

A7075合金の加工性は、他のアルミニウム合金と比較して以下のような特徴があります。- 切削性の良さ

- 高強度ながらも被削性(切削しやすさ)は比較的良好であり、CNC加工や旋盤加工に適している。

- チップブレーカを適切に選定することで、効率よく切削できる。

- 耐摩耗性の高さ

- 硬度が高く、工具摩耗が早い傾向があるため、高硬度コーティングを施した工具の使用が推奨される。

- 成形性の難しさ

- 曲げ加工やプレス加工には適しておらず、成形加工時には適切な熱処理を施す必要がある。

- 熱処理状態(T6やT73)によって加工の難易度が異なる。

- 溶接性の低さ

- A7075は溶接性が極めて低く、溶接による接合は難しい。

- 必要な場合は、摩擦攪拌接合(FSW)などの特殊な方法を用いる。

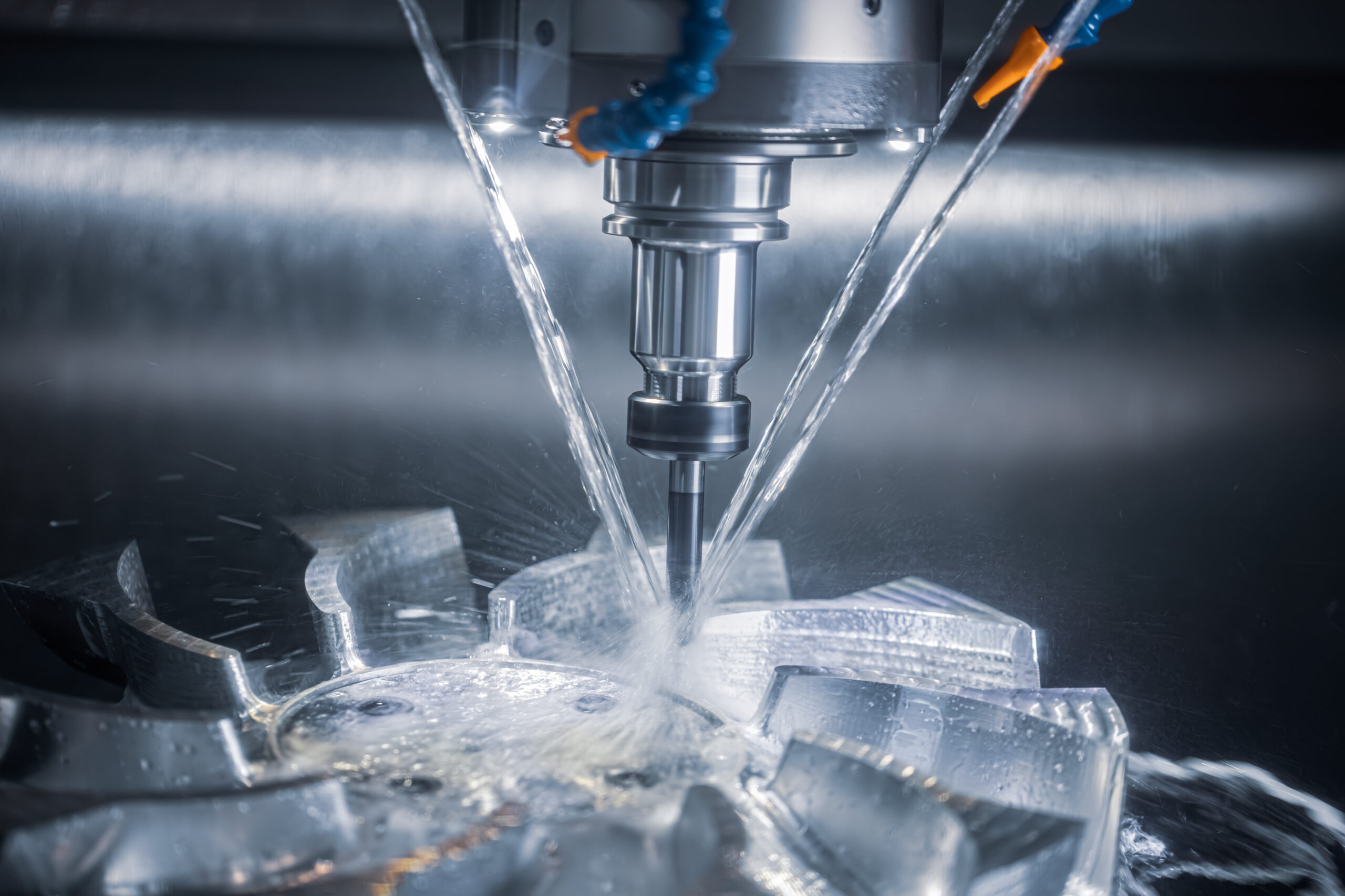

A7075合金の切削加工

A7075合金は、旋盤・フライス・ボール盤などの切削加工に適しています。ただし、加工時の注意点を把握しておく必要があります。- 工具の選定

- 超硬工具やダイヤモンドコーティング工具を使用することで、工具寿命を延ばしながら効率よく加工できる。

- 刃先のすくい角が大きい工具を使用すると、切削抵抗を抑えられる。

- 切削条件の最適化

- 高速回転での加工が可能だが、切削熱の影響を考慮して適切なクーラントを使用することが重要。

- 切削速度(Vc):約150~400 m/min

- 送り速度(F):0.05~0.5 mm/rev(工具の種類による)

- バリの発生対策

- 硬い材料のため、切削後のバリが発生しやすい。

- 二次加工(バリ取り)や適切な工具の選定で、バリを最小限に抑えることが可能。

- 仕上げ加工の工夫

- 鏡面仕上げを行う場合は、ダイヤモンドバイトや超仕上げ工具を使用する。

- 精密部品では、放電加工や研磨工程を組み合わせることもある。

A7075合金の成形加工

A7075合金は、圧延材や鍛造材として使用されることが多く、一般的なアルミニウム合金と比較して成形加工が難しいとされています。主な成形加工法について解説します。- 鍛造加工

- 高強度部品の製造に適しており、航空機の構造部品やレーシングカーのサスペンションアームなどに使用される。

- 熱間鍛造が一般的であり、適切な温度管理が重要(約400~450℃)。

- 押出成形

- 形状の自由度は低いものの、高精度な長尺材の製造が可能。

- 切削加工よりも材料ロスが少なく、大量生産向き。

- 曲げ加工

- T6処理後のA7075は脆く、曲げ加工が難しいため、T0(焼なまし状態)で加工した後にT6処理を施すことが推奨される。

- 割れを防ぐために、曲げ半径を大きくとる必要がある。

- 深絞り加工

- A7075は深絞り加工には不向きであり、形状によっては別のアルミ合金を選定する方がよい場合がある。

- 必要な場合は、プレス温度や潤滑剤の管理を徹底することで加工精度を向上させる。

超々ジュラルミンの切削性について

超々ジュラルミン(A7075合金)は、高強度を誇るアルミニウム合金であり、航空機部品や高負荷がかかる構造材に使用されます。しかし、その高い強度ゆえに切削加工には工夫が必要です。本章では、A7075合金の切削性の基礎知識、切削性向上のコツ、切削時の問題点と対策について解説します。切削性の基礎知識

A7075合金の切削性は、一般的なアルミ合金(A6061やA5052)と比較して以下のような特徴があります。- 切削抵抗が大きい

- 硬度が高いため、切削時に工具への負荷が大きくなる。

- 工具摩耗が早く、長時間の加工では頻繁な工具交換が必要。

- バリが発生しやすい

- 硬く粘りのある材料のため、切削後にバリが残りやすい。

- 高精度な加工ではバリ取りの追加工程が必要になる。

- 熱の影響を受けやすい

- 切削中に発生する熱が工具やワークに影響を及ぼし、加工精度が低下することがある。

- 熱膨張による寸法変化にも注意が必要。

- 仕上げ面の粗さが増しやすい

- 硬度の高さから工具の摩耗が早く、仕上げ面が粗くなることがある。

- 研磨や二次加工が求められるケースも多い。

A7075合金の切削性向上のコツ

A7075合金の切削性を向上させるためには、以下のポイントに注意する必要があります。- 適切な工具の選定

- 超硬工具やダイヤモンドコーティング工具を使用することで、工具寿命を延ばしながら加工効率を向上させる。

- 刃先のすくい角が大きい工具を選ぶことで、切削抵抗を軽減できる。

- 適切な切削条件の設定

- 切削速度(Vc):150~400 m/min(工具の種類に応じて調整)

- 送り速度(F):0.05~0.5 mm/rev(仕上げ加工では低めに設定)

- 切込み量(ap):適切な値に設定し、工具負荷を軽減する。

- クーラントの活用

- 切削熱を抑え、工具寿命を延ばすためにクーラントを積極的に使用する。

- クーラントの種類としては、水溶性クーラントや油性クーラントが適している。

- 適切な工具交換タイミングの設定

- 工具の摩耗を監視し、切削面の仕上がりが粗くなる前に交換することで、安定した加工品質を確保できる。

- 高精度な加工では、工具摩耗補正を行うことで寸法精度を維持する。

切削時の問題点と対策

A7075合金の切削加工において発生しやすい問題と、それに対する対策を紹介します。- 工具摩耗が早い

原因:高硬度のため、工具への負担が大きい。

対策:

- 超硬工具やダイヤモンドコーティング工具を使用する。

- 低速で加工し、クーラントを適切に使用する。

- 工具の刃先形状を最適化する。

- バリが発生しやすい

原因:高強度のため、切削後のエッジが鋭利になりやすい。

対策:

- 工具の送り速度や切削速度を適切に調整する。

- バリ取り専用のエンドミルや面取り工具を使用する。

- CNCプログラムでバリ取り工程を追加する。

- 熱膨張による寸法変化

原因:加工熱の蓄積により、ワークが膨張し寸法精度が低下する。

対策:

- クーラントを積極的に使用し、加工熱を抑える。

- クライオジェニック加工(低温加工)を導入することで、寸法安定性を確保する。

- 仕上げ加工時に冷却時間を設け、寸法変化を抑える。

- 仕上げ面が粗くなる

原因:工具摩耗や切削熱の影響で、仕上げ面の品質が低下する。

対策:

- 仕上げ加工専用の工具を使用する。

- 低速回転で微細な送り量に調整する。

- 仕上げ後に研磨やバフ仕上げを行う。

.png)