アルミンA5052での切削加工!適切な工具選択と切削条件の最適化

アルミニウム合金A5052は、その軽量性と耐食性により幅広い産業で使用されています。しかし、この素材を切削加工する際には、適切な工具選択と切削条件の最適化が不可欠です。本記事では、アルミンA5052での切削加工に焦点を当て、効果的な切削方法について詳しく解説します。切削加工において重要なポイントや最新の技術、工具の選び方など、スキルアップに役立つ情報が満載です。アルミンA5052の切削加工における課題に立ち向かい、効率的かつ品質の高い加工を実現するためのヒントを見つけてみましょう。

アルミンA5052の基本と切削の概要

アルミンA5052とは

アルミンA5052とは

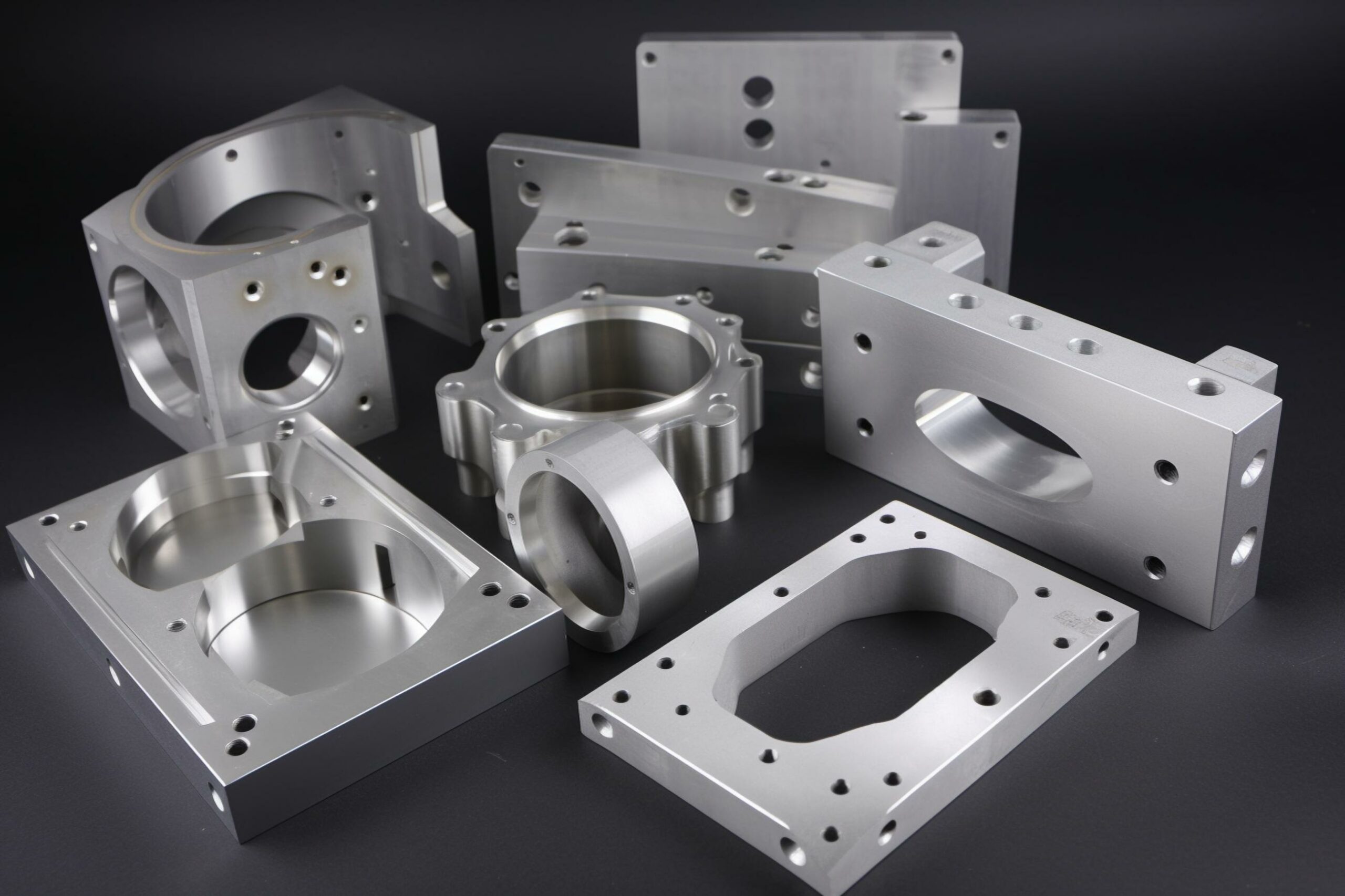

アルミンA5052は、アルミニウム合金の一種です。この合金は耐久性が高く、軽量でありながら強度も持っています。これにより、航空機パーツや自動車部品など多岐にわたる産業で広く使用されています。切削加工においては、適切な工具の選択と切削条件の最適化が重要です。

例えば、アルミンA5052を削る際には、適切な切削速度や切削量を設定することが必要です。過剰な切削量や速度は材料の変形や工具の摩耗を引き起こす可能性があります。そのため、切削条件を適切に設定することで、効率的かつ品質の高い加工が可能となります。

適切な工具選択と切削条件の最適化により、アルミンA5052の切削加工が効果的に行われ、製品の生産性と品質が向上します。

アルミンA5052の特性と加工の難しさ

アルミンA5052の特性と加工の難しさ

アルミンA5052は、耐食性や溶接性に優れた特性を持つアルミニウム合金です。しかし、この素材を切削加工する際には適切な工具選択と切削条件の最適化が必要です。例えば、高速度鋼や硬質合金工具を使用して加工を行うと効率的です。

切削においては、適切な刃先形状や切削速度、切削量などの条件設定が重要です。アルミンA5052はやわらかい素材であり、適切なクーリングや潤滑剤の使用も欠かせません。切削時には過度の熱が発生し、刃先の摩耗や加工精度の低下が起こる可能性があります。

したがって、正確な工具選択と適切な切削条件の設定によって、アルミンA5052の効率的な加工が可能となります。加工作業においては、熟練した技術と注意深い作業が求められることを忘れてはいけません。

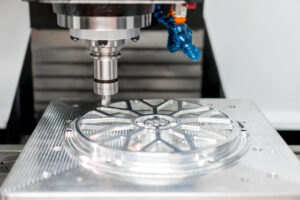

切削加工とは

切削加工とは、金属や材料を工具で削る加工方法のことです。例えば、アルミンA5052という特定のアルミニウム合金を切削加工する際には、適切な工具選択と切削条件の最適化が重要です。適切な工具を選ぶことで、加工精度や効率を向上させることができます。また、適切な切削条件を設定することで、材料の効率的な削り取りや加工時間の短縮が可能となります。例えば、適切な切削速度や切削深さを設定することで、アルミンA5052の切削品質を向上させることができます。このように、切削加工において適切な工具選択と切削条件の最適化は、品質向上や生産性の向上につながります。

アルミンA5052切削のための工具選択

工具選択の基本

アルミンA5052の切削加工において、適切な工具選択と切削条件の最適化は重要です。適切な工具を選ぶことで、加工品質や生産性が向上します。例えば、アルミンA5052のような軟らかい材料には、高速度鋼や硬質合金の工具が適しています。これにより、切削時の摩擦や熱を適切に制御し、加工効率を高めることができます。

さらに、切削条件の最適化も大切です。適切な切削速度や切削深さ、切削量を設定することで、加工時の振動や切削力を最小限に抑えることができます。これにより、加工精度が向上し、加工効率が向上します。

工具選択の基本を理解し、適切な切削条件を設定することで、アルミンA5052の切削加工を効率よく行うことができます。これにより、生産性を向上させるとともに、加工品質を確保することができます。

アルミンA5052に適した切削工具の種類

アルミンA5052に適した切削工具を選ぶ際に重要なポイントは何でしょうか。アルミンA5052は加工が難しい素材の一つです。適切な工具を選ぶことで効率的に加工することができます。例えば、高硬度の材料を切削する場合は、硬い材料に適した切削工具を選ぶ必要があります。また、切削条件の最適化も重要です。適切な切削速度や切削深さを設定することで、作業効率を向上させることができます。

したがって、アルミンA5052を効率的に加工するためには、適した切削工具を選び、切削条件を最適化することが重要です。これにより、作業効率が向上し、品質の高い加工が可能となります。

適切な工具材質とコーティング

アルミンA5052の切削加工において重要な要素の一つは、適切な工具材質とコーティングです。適切な工具を選択することで、切削プロセスの効率を向上させることができます。例えば、アルミンA5052は軟らかい材料であるため、刃先が早く摩耗する可能性があります。そのため、耐摩耗性の高い工具材質や適切なコーティングを施した工具を選ぶことが重要です。これにより、作業効率が向上し、切削時の熱や摩擦を最小限に抑えることができます。適切な工具選択と切削条件の最適化によって、アルミンA5052の切削加工を効果的に行うことができます。

切削条件の理解と最適化

切削速度の選定

[切削速度の選定]

アルミンA5052を切削する際に重要な要素の一つが切削速度です。適切な切削速度を選定することは、工具の寿命や加工精度に直結します。例えば、高速で切削すると工具が早く摩耗し、寿命が短くなります。逆に低速だと加工時間がかかりますが、工具の寿命は長くなります。したがって、アルミンA5052を効率的に切削するためには、適切な切削速度を見極めることが不可欠です。切削速度を選定する際には、材料の硬度や切削条件に合わせて工具の回転数を調整することが重要です。このように、適切な切削速度の選定は切削加工において欠かせない要素となります。

送り速度と切り込み深さ

アルミンA5052での切削加工において、適切な工具選択と切削条件の最適化が重要です。適切な送り速度と切り込み深さを設定することで、切削効率や加工精度を向上させることができます。例えば、高速度の送り速度を設定すると、切削時の摩擦熱が軽減され、切削刃の寿命を延ばすことができます。また、適切な切り込み深さを設定することで、加工面の仕上がりを向上させることができます。このように、工具選択と切削条件の最適化は、アルミンA5052での効果的な切削加工に欠かせない要素となります。切削作業を行う際には、送り速度と切り込み深さを適切に設定し、効率的な加工を目指しましょう。

冷却液の使用とその重要性

アルミンA5052での切削加工において、適切な工具の選択と切削条件の最適化は非常に重要です。アルミンA5052は、耐食性や加工性に優れたアルミニウム合金であり、正しい切削方法を選択することが加工精度や作業効率に直結します。

まず、工具の選択には切削材や切削条件に合わせたものを選ぶことが重要です。例えば、硬度や耐摩耗性に優れた切削工具を使用することで、長時間の切削作業にも耐えられます。

さらに、切削条件の最適化も欠かせません。適切な回転数や送り速度を設定することで、切削時の振動や刃先の摩耗を抑えることができます。

これらの対策を講じることで、アルミンA5052での切削加工において高い加工品質と効率を実現できます。

アルミ加工のポイントとテクニック

アルミンA5052加工のための旋盤テクニック

アルミンA5052は、切削加工において重要な素材です。

適切な工具選択や切削条件の最適化が成功への鍵となります。

例えば、ハイスエンドミルやポリッシュ加工の刃先を使用することで、アルミンA5052の高速切削時に優れた性能を発揮します。

切りくずの排出や刃先の摩耗を最小限に抑える工具を選ぶことが重要です。

さらに、適切な切削速度や切削深さ、切削量を設定することで、生産性や加工精度を向上させることが可能です。

アルミンA5052の特性を理解し、工具や切削条件を最適化することで、効率的な加工が可能となります。

切削抵抗の理解と対策

アルミンA5052での切削加工において、適切な工具選択と切削条件の最適化が重要です。切削抵抗の理解と対策を行うことで、効率的な加工が可能となります。アルミンA5052は切削性が良い素材ですが、適切な工具を選ばないと切削時に問題が生じることがあります。

例えば、適切な切削速度や切削深さを設定することで切削抵抗を最小限に抑えることができます。また、切削油を使用することで切削時の摩擦を減らし、加工精度を向上させることができます。

したがって、アルミンA5052での切削加工においては、切削抵抗を理解し、適切な対策を講じることが重要です。これにより、効率的な加工が実現され、品質の向上につながります。

表面粗さを左右する要因

切削加工において、アルミンA5052のような素材を加工する際には、適切な工具の選択と切削条件の最適化が重要です。なぜなら、適切な工具を選択することで加工精度や効率が向上し、加工品質の向上につながるからです。

例えば、アルミンA5052は加工性が高く、軽量で耐食性に優れた特性を持っています。しかし、硬度が高いため、適切な刃先形状や刃先材質を選択することが重要です。また、切削条件の最適化により、材料の過熱を防ぎ、切削精度を高めることができます。

したがって、アルミンA5052の切削加工においては、適切な工具選択と切削条件の最適化を行うことで、効果的に加工品質を向上させることが可能となります。

加工方法と注意点

穴あけ加工のコツ

アルミンA5052での切削加工において、適切な工具選択と切削条件の最適化が重要です。この素材は耐食性や機械的性質に優れていますが、硬度が高いため適切な加工が必要です。まず、適切な工具を選択することがポイントです。切削工具の材質や刃先形状、コーティングを適切に選ぶことで加工効率や寿命を向上させることができます。例えば、固形カーバイド工具や超硬合金工具がおすすめです。

次に、切削条件の最適化も重要です。適切な切削速度、送り速度、切削深さを設定することで、加工品質を向上させることができます。例えば、高速切削や高送り加工などが効果的です。

適切な工具選択と切削条件の最適化を行うことで、アルミンA5052の切削加工を効率的に行うことができます。

面取り加工のポイント

アルミンA5052の切削加工において、適切な工具の選択と切削条件の最適化が重要です。アルミンA5052は軽量で耐食性に優れた素材であり、正しい切削方法を選ぶことで効率的に加工することが可能です。

まず、適切な工具を選ぶポイントは、素材特性や加工形状に合った刃先形状やコーティングを選択することです。例えば、アルミニウム合金向けの切削工具を使用することで、切削時の摩擦を軽減し、加工精度を向上させることができます。

次に、切削条件の最適化も重要です。切削速度や送り速度、切削深さなどを適切に設定することで、加工効率を向上させることができます。例えば、適切な切削速度を設定することで、切削時の熱を適切に制御し、加工品質を確保することができます。

適切な工具選択と切削条件の最適化を行うことで、アルミンA5052の効率的な切削加工が可能となります。

加工精度を保つための注意点

アルミンA5052での切削加工において、適切な工具選択と切削条件の最適化が重要です。切削加工には、材料の特性や機械の性能を考慮する必要があります。例えば、アルミンA5052は加工しやすい材料ではありますが、適切な切削工具を選ばなければ精度が損なわれる可能性があります。したがって、硬度や耐摩耗性などの工具の特性を理解し、最適な工具を選択することが重要です。

さらに、切削条件の最適化も重要です。適切な切削速度、送り速度、切り込み深さなどを設定することで、加工精度を高めることができます。具体的な例を挙げると、適切な冷却液の使用や工具の交換タイミングの管理などが挙げられます。

したがって、アルミンA5052での切削加工において、適切な工具選択と切削条件の最適化を行うことで、より高い加工精度を保つことができます。

切削加工のトラブルシューティング

よくある加工問題とその原因

【アルミンA5052での切削加工!適切な工具選択と切削条件の最適化】

近年、アルミンA5052の切削加工が重要性を増しています。適切な工具を選択し、切削条件を最適化することが必要です。なぜなら、間違った工具や条件では加工品質や効率が低下し、コストも増加します。

アルミンA5052は耐食性や溶接性に優れたアルミニウム合金であり、航空機部品や自動車部品などに広く使用されています。例えば、適切な刃物の選択や適切な切削速度と切削深さの設定によって、加工中の振動や切れくずを減らし、高精度な加工を実現できます。

したがって、アルミンA5052の切削加工では、適切な工具と切削条件の選択が重要です。適切な対策を講じることで、効率的かつ品質の高い加工を実現できます。

問題解決のためのアプローチ

切削加工において、アルミンA5052のような素材を切削する際には、適切な工具の選択と切削条件の最適化が重要です。アルミンA5052は耐食性に優れ、軽量で加工しやすい特性を持っていますが、適切な工具を選ばないと加工精度や効率が低下することがあります。

まず、適切な工具を選ぶ際には、切削速度や切削深さ、切削量などの切削条件に合わせた工具を選ぶことがポイントです。例えば、高速度鋼や硬質合金を使用した切削工具が適しています。これにより、切削時の振動や摩擦を軽減し、素材を効率的かつ精密に加工することができます。

したがって、アルミンA5052を切削する際には、適切な工具を選び、切削条件を最適化することで効率的に加工を行うことが重要です。これにより、加工精度の向上や生産性の向上が期待できます。

トラブルを避けるための予防策

アルミンA5052での切削加工!適切な工具選択と切削条件の最適化

アルミンA5052を使用する際に、適切な工具を選択し、切削条件を最適化することは重要です。適切な工具を選ぶことで、作業効率を向上させるだけでなく、切削品質を高めることができます。

例えば、適切な刃の形状やコーティングを選択することで、切削時の摩擦を抑え、切削時の熱を効果的に逃がすことができます。これにより、切削面の質を向上させ、加工精度を高めることができます。

さらに、切削条件を最適化することで、切削時の振動や刃先の損耗を抑えることができます。これにより、工具の寿命を延ばし、作業全体の安定性を確保することができます。適切な工具選択と切削条件の最適化を行うことで、効率的かつ高品質な加工作業を実現することができます。

アルミンA5052切削のための総合ガイド

加工プロセスの計画と準備

アルミンA5052での切削加工は、適切な工具選択と切削条件の最適化が重要です。まず、加工プロセスの計画と準備が必要です。適切な工具を選ぶためには、切削対象のアルミンA5052の特性を理解することが不可欠です。材料の硬度や粘性、熱伝導率などを考慮し、適切な切削工具を選定します。

次に、切削条件を最適化することが重要です。切削速度や切削深さ、送り速度などを適切に設定することで、効率的な加工が可能となります。例えば、高速切削に適した工具や適切な冷却剤の使用が重要です。これにより、切削時の摩擦や熱を最小限に抑えて、加工精度を向上させることができます。

適切な工具選択と切削条件の最適化を行うことで、アルミンA5052での切削加工の効率性や品質を向上させることができます。

安全な作業環境の確保

[アルミンA5052での切削加工!適切な工具選択と切削条件の最適化]

アルミンA5052は、切削加工において重要な素材です。適切な工具の選択や切削条件の最適化は、品質や生産性を向上させるために必要不可欠な要素となります。例えば、適切な切削速度や送り速度を設定することで、切削時の熱や振動を最小限に抑えることができます。さらに、適切な切削液の使用や切削工具の適切な研削も重要です。これらの工程を適切に行うことで、アルミンA5052の切削加工において高い精度と効率を実現することができます。工具や切削条件の選択は、作業環境の安全性を確保するためにも重要です。

経済的な切削加工のためのヒント

アルミンA5052合金は、切削加工において適切な工具選択と切削条件の最適化が重要です。適切な刃先形状や刃先材質を選択することで、材料の性質に適した切りくず処理が可能となります。また、切削速度や切削深さなどの切削条件を適切に設定することで、加工効率を向上させることができます。

具体的には、アルミンA5052合金を切削する際には、超硬合金やポリクリスタルダイヤモンドなどの切削工具を使用することが効果的です。これにより、耐摩耗性や切れ味が向上し、切削時の精度が向上します。さらに、適切な切削速度と切削深さを選定することで、加工時の熱変形や切削抵抗を軽減し、寿命を延ばすことができます。

したがって、アルミンA5052合金を効率的に切削するためには、適切な工具選択と切削条件の最適化が欠かせません。これらのポイントを意識することで、経済的かつ効果的な切削加工が可能となります。

まとめ

アルミンA5052の切削加工では、適切な工具選択と切削条件の最適化が重要です。適切な切削条件を使用することで、加工精度を高めることができます。また、切削工具の選択によって切削効率が向上し、加工時間を短縮することができます。これにより、生産性を向上させることができます。アルミンA5052の切削加工においては、これらのポイントに注意して取り組むことが重要です。