アルミニウム切削加工の基本ポイントとは?初心者でもできる技術の紹介

アルミニウム切削加工の世界に興味を持っているけれど、「どこから始めればいいのかわからない…」と悩んでいませんか?そんなあなたのために、この記事では「アルミニウム切削加工の基本ポイント」を丁寧に解説します。

このガイドは、以下のような方々にぴったりです。

- アルミニウム切削加工を始めたいけれど、何から手をつければ良いのかわからない。

- 初心者でも理解しやすい技術やポイントを知りたい。

- 切削加工の基本的な知識を身につけたい。

アルミニウムは軽量で加工が容易なため、さまざまな業界で利用されていますが、成功するためには正しい知識と技術が不可欠です。この記事では、アルミニウム切削加工の基本から、初心者でも挑戦できる具体的なポイントまでを解説し、あなたのスキル向上をサポートします。さあ、一緒に新たな技術の扉を開いていきましょう!

1. アルミニウム 切削加工 ポイント:適切な工具の選び方

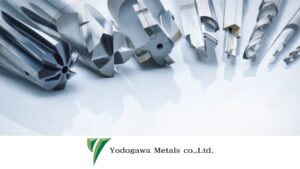

1-1. 切削工具の種類と特徴

アルミニウムを切削する際には、適切な切削工具を選定することが重要です。以下は、アルミニウム加工でよく使用される工具の種類と特徴です:

- フライスカッター: アルミニウムの表面を滑らかに仕上げるために使用されます。軽量で高い加工精度が求められる場合に効果的です。

- ドリルビット: 穴あけ加工に使用され、アルミニウムの柔らかさに対応した鋭利な先端が特徴です。

- タップ: スレッド(ねじ)の加工に使用され、アルミニウムのねじ切り加工に最適です。

1-2. アルミニウムに最適な刃物材質

アルミニウムの切削において、刃物材質の選定が加工精度や工具寿命に大きく影響します。以下は最適な刃物材質です:

- 高速鋼(HSS): 軽い切削には適しており、コストパフォーマンスが高いです。ただし、強度には限界があるため、高速加工には向かないことがあります。

- 超硬合金: 高速回転や高温下での加工に優れた耐久性を発揮し、長寿命で精度が高いです。

- コーティングツール: TiNやTiAlNなどのコーティングを施した工具は、摩耗に強く、加工精度を高め、工具寿命を延ばします。

1-3. 工具の選定基準

アルミニウム加工における工具選定のポイントは以下の通りです:

- 工具の切れ味: 鋭利な刃先を持つ工具を選ぶことで、アルミニウムの切削時に発生する熱を減らし、表面仕上がりを良好に保ちます。

- 工具の耐久性: 加工中の摩耗を減らすため、耐摩耗性の高い素材やコーティングを選択することが重要です。

- 工具の剛性: 高精度な加工には、剛性のある工具を使用して、加工中の振動を抑えることが求められます。

2. アルミニウム 切削加工 ポイント:加工条件の設定

2-1. アルミ合金の特性とその影響

アルミニウムは合金によって特性が異なり、加工条件を決定する際にこれらの違いを理解することが重要です:

- 純アルミニウム: 柔らかく加工が比較的容易ですが、熱を発生しやすく、切削時に表面が変色しやすいです。

- アルミニウム合金(例えば、6061など): 強度が高く、加工が難しくなる場合がありますが、耐久性や機械的特性が向上します。

- 合金元素: 硅素や銅などの合金元素が含まれていると、切削性が悪化する場合があるため、適切な工具や条件の選定が必要です。

2-2. 切削速度と送り速度の最適化

アルミニウムの切削において、切削速度と送り速度を最適化することで、加工精度や工具寿命を向上させることができます:

- 切削速度: アルミニウムには比較的高い切削速度を適用することが可能ですが、あまりにも高すぎると熱の発生が増加し、工具の摩耗を早めることになります。

- 送り速度: 高い送り速度を適用することで加工時間を短縮できますが、加工品質を保つためには適切な送り速度を選定することが重要です。

2-3. 切削深さの設定方法

切削深さの設定も加工効率に大きく影響します:

- 浅い切削深さ: より高精度な仕上がりを求める場合、浅い切削深さを設定することで、表面の仕上げや精度を向上させます。

- 深い切削深さ: 高速で効率的な加工が可能ですが、工具の負荷が大きくなり、熱や摩耗が進行しやすいです。切削深さを適切に設定することが重要です。

3. アルミニウム 切削加工 ポイント:熱管理と冷却方法

3-1. 切削中の熱の発生原因

アルミニウムの切削中に発生する熱の主な原因は以下の通りです:

- 切削摩擦: 刃物と材料の接触部分で摩擦が発生し、熱が発生します。

- 切削速度の過剰: 高速での加工は熱の発生を助長し、過熱によって加工品質が低下します。

3-2. 冷却剤の選び方と使用方法

冷却剤は切削中の温度管理において重要な役割を果たします:

- 水溶性冷却剤: 冷却能力が高く、アルミニウムの加工に適しています。特に高負荷加工で有効です。

- 油性冷却剤: 摩耗の低減や表面仕上げに優れ、冷却性能も高いですが、油分の影響で後処理が必要となることがあります。

3-3. 熱管理の重要性とその効果

熱の管理はアルミニウム切削加工において非常に重要です:

- 熱による変形の抑制: 高温下での加工はアルミニウムに熱膨張を引き起こし、精度に影響を与えるため、冷却と熱管理が不可欠です。

- 熱管理: 適切な冷却や熱の分散を行うことで、加工中の温度上昇を抑え、工具寿命を延ばし、加工精度を維持できます。

4. アルミニウム 切削加工 ポイント:加工精度の向上

4-1. 加工精度を高めるためのテクニック

アルミニウムの切削加工において精度を高めるためには、以下のテクニックを活用することが重要です:

- 切削条件の最適化: 切削速度、送り速度、切削深さを最適に調整することで、加工中の振動や温度上昇を抑え、精度を向上させます。

- 工具の選定: 高精度な加工には、適切な工具を選択することが欠かせません。コーティングされた工具や超硬合金ツールは、精度向上に効果的です。

- 振動の抑制: 加工中の工具や部品の振動を抑えるために、機械の剛性を高めることや、安定した作業環境を整えることが大切です。

- 加工の順序: 複雑な形状を加工する場合、適切な順序で加工を進めることで、精度が保たれやすくなります。例えば、仕上げ加工を最後に行うことで、前の工程での変形を最小限に抑えることができます。

4-2. 注意すべき加工条件

加工精度を維持するためには、以下の加工条件に注意が必要です:

- 過度の切削熱: 高温になると、アルミニウムが膨張しやすくなり、精度が低下します。適切な冷却方法を用い、温度の管理を行うことが重要です。

- 過剰な切削力: 過剰な切削力は工具の摩耗を早め、表面の精度に影響を与えるため、適切な切削条件を設定する必要があります。

- 工具摩耗の確認: 摩耗した工具を使用すると、加工精度が低下する可能性があります。定期的に工具の状態を確認し、必要に応じて交換することが重要です。

4-3. 検査と品質管理の方法

加工精度を確保するための検査と品質管理方法は以下の通りです:

- 三次元測定機(CMM): 加工後に部品の寸法や形状を高精度で測定するために、三次元測定機を使用することが効果的です。

- 表面粗さ測定: 加工後の表面品質を確認するために、表面粗さ測定機を使用して、目標の仕上がり具合を確認します。

- 定期的な点検: 加工条件や工具の状態、機械の精度などを定期的に点検し、異常があればすぐに対応することが品質向上に繋がります。

5. アルミニウム 切削加工 ポイント:コスト削減の方法

5-1. 材料費の見直し

アルミニウムの切削加工における材料費を削減するためには、以下の方法を検討できます:

- 高効率な材料選定: 材料の選定を見直し、コストパフォーマンスが高いアルミニウム合金を使用することで、材料費を抑えることができます。

- 無駄な切削材料の削減: 加工前に設計を最適化し、無駄な部分を削減することで、材料のロスを最小限に抑えることが可能です。

5-2. 工具寿命の延長とその影響

工具の寿命を延ばすことによって、コスト削減につながります。方法としては:

- 定期的なメンテナンス: 工具のメンテナンスや研磨を行い、使用可能な期間を延ばすことで、工具交換の頻度を減らします。

- 最適な切削条件: 適切な切削速度や送り速度を設定し、工具の負荷を適切に管理することで、寿命を延ばすことができます。

- 高耐久工具の使用: 高耐久性の工具を使用することで、長期間の使用が可能になり、コスト削減に繋がります。

5-3. 生産効率の向上

生産効率を向上させることで、全体的なコストを削減することができます:

- 多機能機械の使用: 複数の加工工程を一台の機械で行えるようにすることで、機械の稼働率を向上させ、効率的な生産が可能になります。

- 自動化の導入: 加工工程を自動化することで、手作業を減らし、生産スピードを向上させます。

- 加工時間の短縮: 切削条件を最適化して加工時間を短縮し、生産効率を向上させることが可能です。

まとめ

アルミニウム切削加工の基本ポイントは、工具選び、適切な切削条件、冷却剤の使用が重要です。初心者でも扱いやすい工具を選び、速度や送りを調整することで、効率的かつ精度の高い加工が可能になります。切削時の熱管理も忘れずに行い、仕上がりを向上させましょう。

.png)