アルマイト処理の膜厚を知るための完全ガイド

アルマイト処理は、金属表面の耐腐食性や耐摩耗性を向上させるための重要な工程ですが、その膜厚がどのように設定されるかは、特に製品の性能を左右する重要な要素です。「アルマイト処理の膜厚を知るための完全ガイド」では、膜厚の概念から実際の測定方法、さらには膜厚を最適化するためのポイントまで、徹底的に解説します。

このガイドは、以下のような方々にぴったりです。

- アルマイト処理の基本を知りたい初心者

- 膜厚が製品性能に与える影響を理解したい技術者

- 適切な膜厚の設定方法を学びたい企業の担当者

アルマイト処理の膜厚は、製品の寿命や機能性を大きく左右するため、その理解は不可欠です。この記事では、膜厚の定義や測定技術、さらには実務での注意点について詳しく説明していきます。アルマイト処理を正しく理解し、あなたのプロジェクトに活かすための知識を身につけましょう。

1. アルマイト 膜厚の基礎知識

1-1. アルマイト処理とは

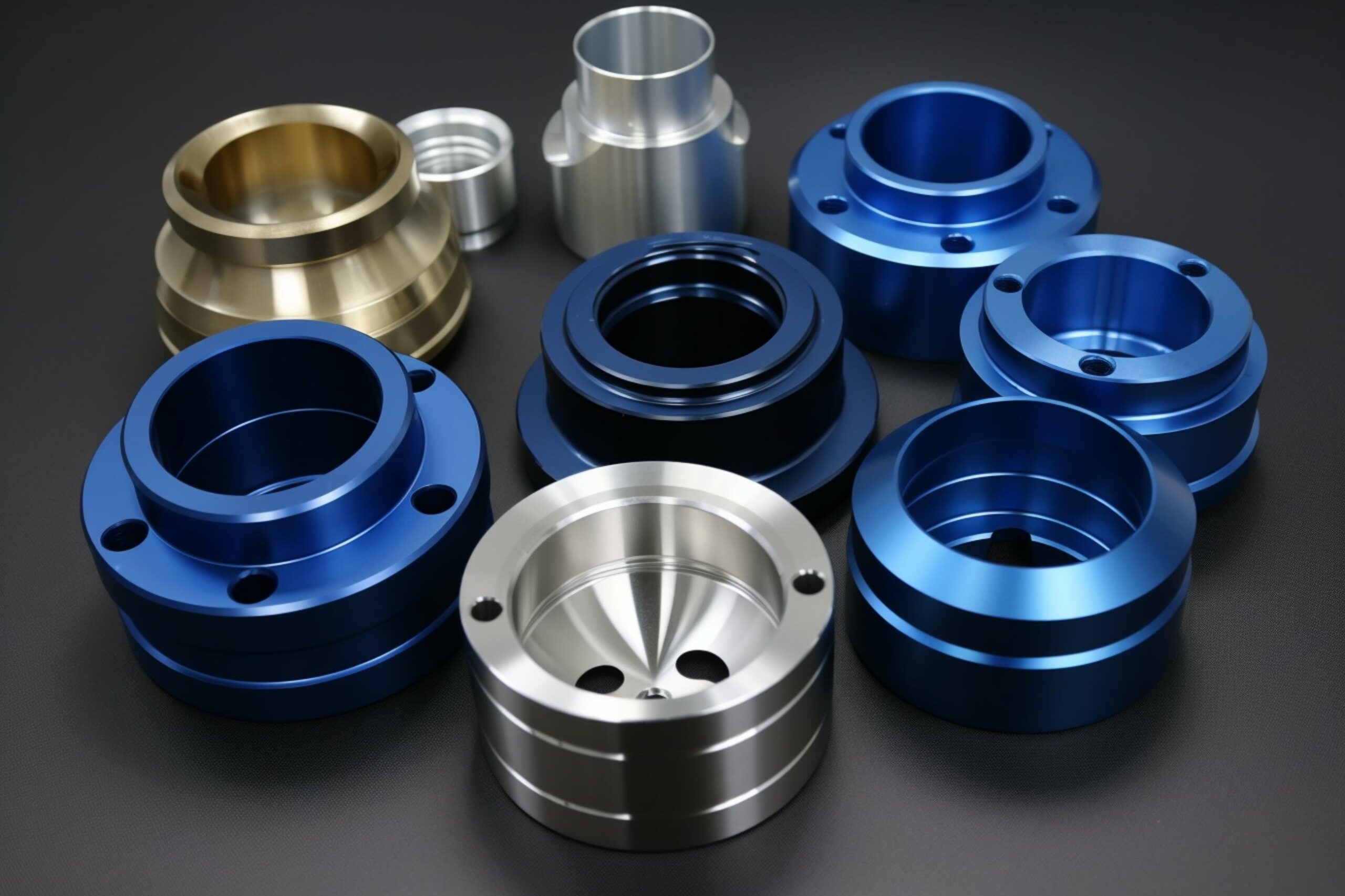

アルマイト処理は、アルミニウム表面に酸化皮膜を形成する電気化学的なプロセスです。この酸化膜はアルミニウムを外部の環境から保護し、耐食性や耐摩耗性、さらには装飾的な外観を向上させる役割を果たします。アルマイト処理は、アルミニウムの耐久性を高めるために広く使用されており、航空機や自動車、電子機器など、さまざまな業界で利用されています。アルマイト処理の膜厚は、その特性や使用環境によって異なります。

1-2. アルマイト 膜厚の重要性

アルマイト膜の厚さは、製品の耐久性や性能に直接的な影響を与えます。膜厚が薄いと、アルミニウム表面が腐食や摩耗にさらされやすくなる一方、膜厚が適切であれば、耐食性や耐摩耗性が高まり、さらに装飾的な効果も得られます。膜厚の選定は、使用環境や要求される性能に合わせて慎重に行う必要があります。例えば、過酷な環境で使用する部品には厚い膜が求められますが、外観を重視する部品には薄い膜が好まれることがあります。

2. アルマイト 膜厚の適切な範囲

2-1. 一般的な膜厚の基準

アルマイト処理による膜厚は、通常、5~25μmの範囲で形成されます。この膜厚は、アルミニウムの使用目的や環境条件によって異なります。一般的には、薄い膜(5~10μm)は装飾目的や軽度な耐食性を求める用途に適し、厚い膜(15~25μm)は耐食性や耐摩耗性を重視する場合に使用されます。

- 薄膜(5~10μm): 装飾的な目的、室内環境向け

- 中厚膜(10~15μm): 一般的な耐食性を要求する用途

- 厚膜(15~25μm): 高耐食性・高耐摩耗性が求められる過酷な環境向け

2-2. 使用目的に応じた膜厚の選定

アルマイト膜の選定においては、使用環境や要求される性能に応じて最適な膜厚を選ぶことが重要です。例えば、海水や化学薬品にさらされる環境では、厚い膜(15μm以上)を使用することが推奨されます。逆に、視覚的な美しさや軽度な保護が求められる場合は、薄い膜で十分です。以下の基準を参考にすることができます:

- 装飾用途: 5~10μm(光沢感を重視)

- 一般的な耐食用途: 10~15μm(室外や湿気の多い場所)

- 機械的耐久性重視: 15μm以上(摩耗が多い部品)

3. 硬質アルマイト処理の詳細

3-1. 硬質アルマイトの特徴

硬質アルマイト処理は、通常のアルマイト処理よりも厚く、密度の高い酸化膜を生成するプロセスです。この処理により、アルミニウム表面の硬度が大幅に向上し、摩擦や摩耗、耐食性、さらには熱や化学薬品への耐性が高まります。硬質アルマイトは特に過酷な使用環境で求められる性能を発揮し、機械的な強度や耐久性を必要とする部品に最適です。

特徴的な利点:

- 非常に高い硬度(HRC30以上)

- 耐摩耗性に優れる

- 優れた耐食性

- 高い熱安定性

3-2. 硬質アルマイトの膜厚とその効果

硬質アルマイト処理の膜厚は通常、25μm以上であり、場合によっては50μmを超えることもあります。この厚い膜は、製品の耐摩耗性を大幅に向上させ、特に航空機部品や自動車部品、工具など、機械的に過酷な環境で使用される部品に適しています。また、硬質アルマイト膜は、表面が非常に硬いため、摩耗による劣化を防ぎ、長期間の使用に耐えることができます。

膜厚の影響:膜が厚いほど、表面の硬度や耐摩耗性が高くなりますが、逆に光沢や透明度は低くなる場合があります。従って、外観の重視と耐久性の重視を考慮して、適切な膜厚を選択する必要があります。

4. アルミニウムの陽極酸化プロセス

4-1. 陽極酸化の基本的な流れ

陽極酸化は、アルミニウムの表面に酸化アルミニウム(Al2O3)の膜を電気化学的に形成するプロセスです。この処理は、アルミニウムを酸性の電解液に浸し、電流を流すことによって酸化膜を生成します。陽極酸化の基本的な流れは次の通りです:

- 準備:アルミニウム部品を清掃し、表面を研磨して汚れや酸化物を除去します。

- 電解槽に浸漬:アルミニウム部品を硫酸(または他の電解液)に浸し、直流電流を流します。

- 酸化膜の生成:電流が流れることで、アルミニウムの表面に酸化膜が形成されます。膜厚は電流の強さや処理時間に依存します。

- 後処理:酸化膜が形成された後、膜を硬化させたり、着色したりするために後処理が行われることがあります。後処理には、熱処理や染色処理が含まれます。

このプロセスは、アルミニウムに優れた耐食性、耐摩耗性、さらには美しい外観を与えるために広く使用されています。

4-2. 膜厚に影響を与える要因

陽極酸化による膜厚は、いくつかの要因によって影響を受けます。これらの要因を適切に調整することで、膜の性能を最適化できます。

- 電流の強さ:電流が強いほど、酸化膜は早く形成され、膜厚が増します。しかし、過剰な電流は膜の不均一性や劣化を引き起こす可能性があります。

- 処理時間:酸化膜が生成される時間が長いほど、膜厚が増します。最適な処理時間を選ぶことが重要です。

- 温度:電解液の温度が高いと酸化反応が速く進行し、膜厚が増します。ただし、温度が高すぎると膜が薄くなることがあるため、最適温度を保つことが重要です。

- 電解液の濃度:硫酸などの電解液の濃度も膜厚に影響します。濃度が高いほど膜が厚くなる傾向がありますが、濃度が高すぎると膜の均一性が損なわれる可能性があります。

これらの要因を調整することで、目的に応じた適切な膜厚を得ることができます。

5. アルマイト 膜厚の測定方法

5-1. 測定器具の種類

アルマイト膜厚の測定には、いくつかの方法があります。以下に、代表的な測定器具を示します:

- クエンチング法(化学的測定)

クエンチング法は、アルミニウム表面の酸化膜を化学的に除去して、その厚さを測定する方法です。この方法は、薄膜の測定に適していますが、取り扱いには注意が必要です。 - デジタル膜厚計(磁気法・渦電流法)

デジタル膜厚計は、磁気法や渦電流法を用いて膜厚を非破壊的に測定する器具です。この方法は、表面を傷つけることなく迅速に測定できるため、広く使用されています。特に、金属基板に対する膜厚の測定に有効です。 - 顕微鏡測定(断面法)

顕微鏡を使ってアルマイト膜の断面を観察し、膜の厚さを直接測定する方法です。この方法は精度が高いですが、時間がかかり、試料を切断する必要があります。 - 光学的膜厚測定

光学的な方法では、膜の反射特性を利用して膜厚を測定することができます。薄膜の場合に高精度な測定が可能で、特に透明な膜に有効です。

5-2. 測定手順と注意点

膜厚の測定には、次のような手順を踏むことが一般的です:

- 準備

測定するアルマイト製品の表面が清潔で平坦であることを確認します。汚れや異物が付着していると、測定結果に誤差が生じることがあります。 - 測定機器の設定

使用する測定機器に合わせて、適切な設定を行います。例えば、磁気法の場合は基板の材質や膜の種類に応じた設定を選択します。 - 測定

一定の場所において、複数の測定を行い、平均値を算出します。膜厚は場所によって不均一になることがあるため、複数の測定を行うことが推奨されます。 - 結果の評価

測定結果が求められる範囲内に収まっているかどうかを確認し、必要に応じて調整を行います。

注意点:

特に硬質アルマイトの場合、測定に必要な精度を確保するために高精度な機器を使用することが推奨されます。

測定する前に表面の汚れや不純物を完全に除去することが重要です。

膜厚測定は複数回行い、結果の信頼性を高めることが望ましいです。

まとめ

アルマイト処理の膜厚を知るための完全ガイドでは、膜厚の測定方法や影響要因、適切な膜厚の選定基準について詳しく解説しています。膜厚は耐食性や外観に影響を与えるため、正確な測定が重要です。技術的なポイントや実践的なアドバイスも含まれ、初心者から専門家まで役立つ内容となっています。

.png)