硬質アルマイトの膜厚とは?基礎知識と選び方のポイント

硬質アルマイトの膜厚について考えたことはありますか?「膜厚がどう重要なのか、選ぶときにどのようなポイントを考慮すればよいのか」といった疑問を抱えている方も多いでしょう。特に、アルミニウムの加工や表面処理に関心を持つ業界の専門家やDIY愛好者にとって、硬質アルマイトの膜厚は非常に重要な要素です。

本記事では、硬質アルマイトの基本的な知識と、膜厚がもたらす効果、さらに選び方のポイントについて詳しく解説します。「どの膜厚が最適か」、「膜厚によって何が変わるのか」といった疑問に対してしっかりとお答えし、あなたの選択をサポートします。

これから硬質アルマイトに取り組もうと考えている方や、さらなる知識を深めたい方には最適な内容となっています。ぜひ一緒に学び、適切な膜厚の選定につなげていきましょう。

1. 硬質アルマイト 膜厚の必要性

1-1. 硬質アルマイト 膜厚の基準

硬質アルマイト(硬化アルマイト)処理における膜厚は、処理対象となるアルミニウム合金の使用環境や用途に大きく依存します。膜厚の基準としては以下の要素が考慮されます:

- 使用環境: 使用環境が過酷な条件(例えば、海水や化学薬品が多く含まれる環境)にさらされる場合、膜厚は厚く設定される必要があります。これは、膜厚が厚いほど耐食性や耐摩耗性が向上するためです。

- 耐摩耗性: 機械部品や工具、または自動車部品など、摩擦が発生する部品には、膜厚が重要です。膜厚が厚いほど、摩擦や磨耗に対する耐性が高まります。

- 耐食性: 構造部材や外装部品など、耐食性が求められる用途では膜厚の設定が重要です。特に、アルミニウムが湿気や塩分に触れる可能性が高い環境では、厚い膜が必要です。

- 美観: 表面の仕上がりが美しくなるため、装飾用途においても膜厚は重要です。色彩陽極酸化の場合、薄い膜を施して色彩を保持することが多いですが、耐久性を確保するために適切な膜厚が選ばれます。

1-2. 使用目的に応じた膜厚の選定

使用目的に応じて膜厚の選定が行われます。代表的な用途別の膜厚範囲は以下の通りです:

- 軽度の使用環境: 美観や軽い耐食性が求められる用途(例えば、家庭用の家具や装飾品など)では、膜厚は通常5〜10µm程度で十分です。薄い膜は外観を保持しつつ、軽微な摩耗から保護します。

- 一般的な産業用途: 自動車部品、建築材、一般的な機械部品など、標準的な耐食性と耐摩耗性が求められる場合、膜厚は20〜50µm程度が適しています。この範囲の膜厚は、耐久性を確保しながらコスト効率の良い処理を提供します。

- 過酷な環境下での使用: 海洋環境や化学薬品が多く含まれる場所で使用される部品では、膜厚は50µm以上、場合によっては100µm以上が推奨されます。特に、耐食性や耐摩耗性が極めて高い部品には、厚い膜が必要です。

2. 硬質アルマイト 膜厚の処理方法

2-1. 硬質アルマイトの処理工程

硬質アルマイト処理は、以下のような工程を経て膜厚が形成されます:

- 前処理: 処理対象のアルミニウム部品を十分に洗浄し、表面の油分や汚れを取り除きます。これにより、酸化膜が均一に形成されることを確保します。

- 酸化皮膜の形成: アルミニウムを電解槽に浸し、電流を流して酸化膜(酸化アルミニウム)を形成します。この過程で、酸化膜は材料の表面に結びつき、膜厚は電流の強度と処理時間に依存します。膜厚は、これらのパラメーターを調整することでコントロール可能です。

- 硬化処理: 酸化皮膜が一定の厚さに達した後、さらに熱処理(硬化処理)を施すことが一般的です。これにより、酸化膜の硬度がさらに向上し、耐摩耗性や耐衝撃性が強化されます。硬化処理には通常、温度100~200℃で数時間の処理が行われます。

- 後処理: 陽極酸化処理後、色をつける場合には染色処理を行います。これは膜の微細な孔に色素を浸透させる方法で、装飾的な目的で使用されます。また、必要に応じて封孔処理を行い、酸化膜を閉じて耐久性を高めます。

2-2. 処理に必要な設備と材料

- 封孔処理材料: 酸化膜の孔を閉じるために使用する化学薬品が必要です。封孔処理により、酸化膜の耐久性や耐候性が向上します。通常、ニッケルやクロム化合物を使用することがあります。

- 電解槽: 硬質アルマイト処理には、適切な電解槽が必要です。槽の材質やサイズは、処理する部品の数やサイズに応じて選定します。また、槽内には冷却システムが組み込まれ、温度管理が行われます。

- 電源装置: 酸化膜の形成には直流電源が使用され、電圧や電流を調整することで膜厚や膜の特性を制御します。精密な制御が要求されるため、デジタル制御装置が使用されることが一般的です。

- 電解液: 硫酸溶液やリン酸溶液が一般的に使用されます。硫酸溶液は、特に厚い膜を生成するために広く使用され、膜の密度が高く、耐摩耗性に優れます。リン酸溶液は、軽度な酸化膜を形成するのに使用されることが多いです。

- 硬化炉: 酸化膜を硬化させるために、専用の炉(硬化炉)が必要です。処理後の加熱により膜の硬度を高め、耐摩耗性を向上させることができます。

- 染色材料: 色彩陽極酸化処理を行う場合、色素を酸化膜に染み込ませるための染料が必要です。染色処理を施すことで、装飾的な色合いを持たせることができます。

3. 硬質アルマイト 膜厚と表面硬度の関係

3-1. 膜厚が表面硬度に与える影響

硬質アルマイト処理において、膜厚と表面硬度には密接な関係があります。膜厚が増すことで、以下のような影響が表れます:

- 硬度の向上: 硬質アルマイト膜の膜厚が増すと、膜内の酸化アルミニウムの密度が高まり、硬度が向上します。特に、膜厚が40μmを超えると、表面の硬度が顕著に向上し、耐摩耗性や耐衝撃性が強化されます。

- 均一な膜形成: 膜厚が均等に形成されることで、表面の硬度が一貫して向上し、全体的な耐久性が向上します。これにより、摩耗や引っかき傷に対する抵抗力が高まります。

- 硬度の限界: ただし、膜厚が過度に厚くなりすぎると、硬度の向上が緩やかになり、逆に脆さが増す可能性があります。膜厚が厚いほど内側の層は脆くなることがあるため、適切な膜厚の設定が重要です。

3-2. 硬度測定の方法

硬質アルマイト膜の硬度測定にはいくつかの方法があり、一般的に使用される方法には以下のものがあります:

- Vickers硬度試験: 微小な圧子を用いて膜の硬度を測定する方法で、膜の表面に圧力を加えて硬度を評価します。特に薄膜の硬度測定に適しています。

- Knoop硬度試験: Vickers硬度試験に似ていますが、圧子の形状が異なり、非常に薄い膜の硬度を正確に測定するのに向いています。

- ロックウェル硬度試験: より厚い膜に対して使用されることが多く、圧力を加えた後の深さを測定し、硬度を算出します。この方法は比較的簡便に行えるため、工業的に広く用いられています。

- モース硬度試験: 鉱物の硬度に基づいた測定方法で、膜表面の傷の付きにくさを測定します。簡便ではありますが、精度の高い測定には向かないことがあります。

4. 普通アルマイトと硬質アルマイトの違い

4-1. 性能の違い

普通アルマイトと硬質アルマイトは、同じアルミニウム酸化膜を形成しますが、性能においては以下の違いがあります:

- 膜厚: 普通アルマイトは膜厚が薄く、一般的には5〜25μm程度です。一方、硬質アルマイトは膜厚が30μm以上、場合によっては100μmを超えることもあります。

- 耐摩耗性: 硬質アルマイトは厚い酸化膜を形成するため、耐摩耗性が高く、摩擦に対して非常に強いです。普通アルマイトはその耐摩耗性は低く、主に装飾や軽度の耐食性を目的としています。

- 硬度: 硬質アルマイトは膜厚が増すことで硬度が向上しますが、普通アルマイトは比較的低い硬度を持っています。硬質アルマイトの硬度はモース硬度で約6〜9に達することがあり、普通アルマイトはそれに比べて低い硬度です。

- 耐食性: 両者ともに良好な耐食性を持っていますが、硬質アルマイトは膜厚が厚いため、特に過酷な環境下での耐食性に優れています。

4-2. 用途の違い

- 普通アルマイト: 主に装飾用途や軽度の耐食性が求められる用途に使用されます。例えば、電子機器の外装、家庭用品、建築材などが挙げられます。美観を重視し、摩耗が少ない環境に適しています。

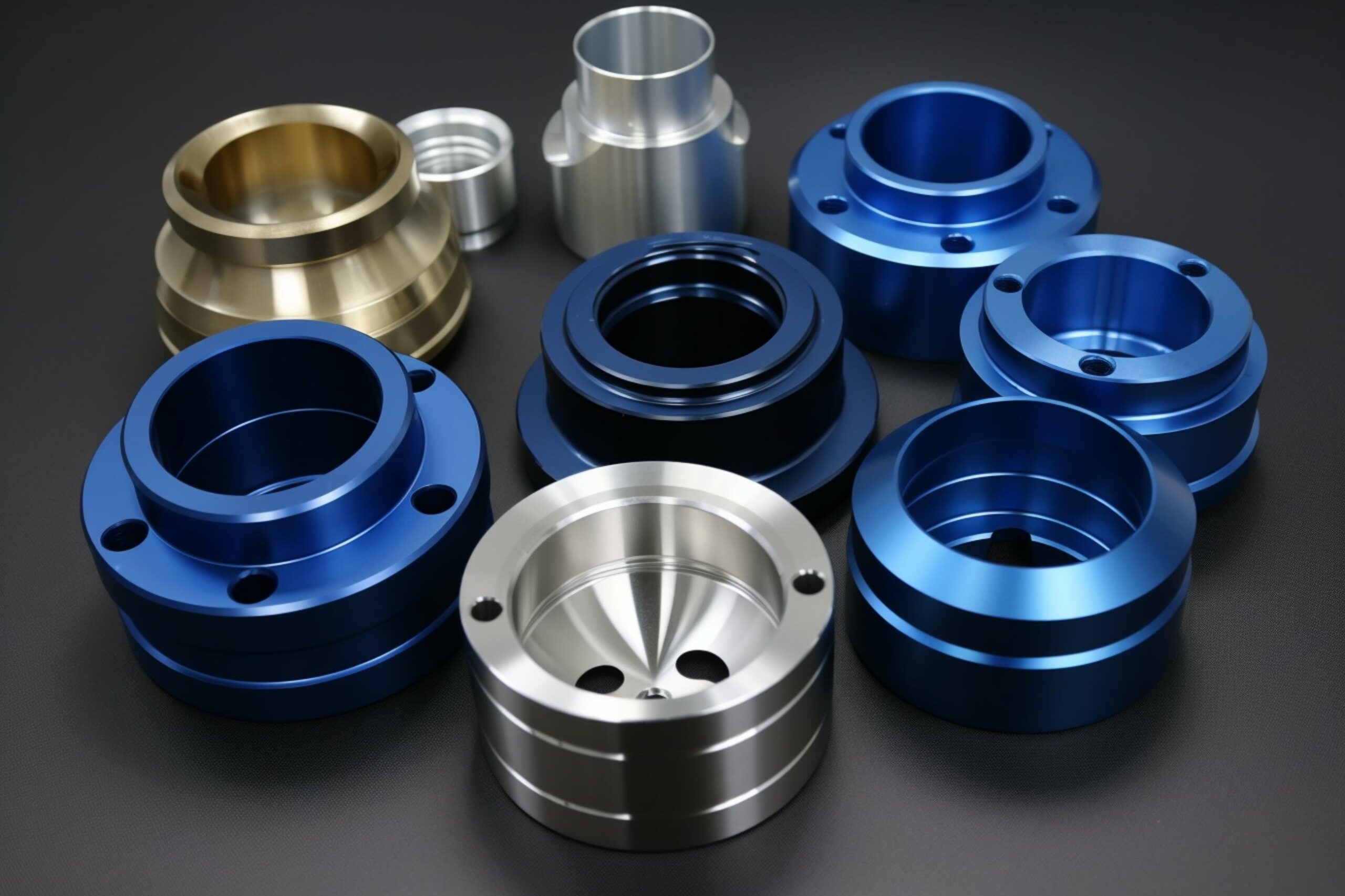

- 硬質アルマイト: 高い耐摩耗性、耐衝撃性、耐食性が求められる工業的な用途に使用されます。例えば、自動車部品、航空機部品、工具、機械部品などが代表的な使用例です。特に過酷な使用環境での耐久性が重要な場面で使用されます。

5. アルマイト処理の基礎知識

5-1. アルマイト処理の原理

アルマイト処理は、アルミニウムの表面を酸化させることで、酸化アルミニウム(Al₂O₃)膜を形成する電気化学的なプロセスです。この酸化膜はアルミニウムを腐食から保護するとともに、表面の硬度を向上させ、外的なダメージから守ります。

- 電解反応: アルミニウムを酸性の電解液中に浸し、直流電流を流すことで酸化膜が形成されます。このとき、アルミニウムの表面で酸化反応が進行し、酸化アルミニウムの膜が生成されます。

- 膜の形成: 膜の厚さや性質は、電流密度や処理時間、温度などのパラメータを調整することで制御できます。酸化膜は、アルミニウム表面に均等に形成され、強度と耐食性を向上させます。

5-2. アルマイトの種類と特徴

- ハードアノダイズ: 特に高い耐摩耗性と耐衝撃性を求める用途に適した処理です。硬質アルマイトの一形態で、非常に厚い酸化膜を形成します。産業機器や工具などで広く使用されています。

- 普通アルマイト(通常の陽極酸化): 美観や軽度の耐食性が求められる用途に適しています。膜厚は比較的薄く(5〜25μm)、主に装飾目的で使用されることが多いです。

- 硬質アルマイト: 膜厚が厚く、耐摩耗性や耐衝撃性が向上したアルマイト処理です。膜厚は30μm以上で、工業用途や高い耐久性が求められる部品に使用されます。

- 彩色アルマイト: アルマイト処理を施した後に、色を付けることができる処理です。装飾的な目的で使用され、色の持続性が高く、美しい外観を保持します。色の種類は多岐にわたり、金属的な外観を活かしたデザインが可能です。

まとめ

硬質アルマイトの膜厚は、耐食性や耐摩耗性を高めるための重要な要素です。一般的に20μm以上の膜厚が求められ、用途に応じて選定が必要です。選び方のポイントは、使用環境や求める性能を考慮し、適切な膜厚を決定することです。

.png)