測定機器向け金属加工|寸法精度・幾何公差・材料選定の実務ガイド

測定機器向け部品を切削・フライス加工する際に必要な寸法精度・平面度・幾何公差・熱変形対策・材料選定を整理した実務ガイドです。精度要求の高い部品で発生しやすい誤差要因や、加工前に確認すべきポイントをまとめています。

目次

測定機器向け部品の特徴

測定機器は「基準」を担う装置であり、他の業界に比べて圧倒的に精度要求が高いという特徴があります。

- ミクロン単位の寸法精度が要求される部品が多い

- 直角度・平面度・平行度などの幾何公差が厳格

- 熱変形に敏感で、加工条件・材質・ワーク保持が性能に直結

- 振動・共振に弱い構造部品が多く加工が難しい

要求精度の目安と管理ポイント

一般的な要求レベル(例)

| 項目 | 要求値の目安 |

|---|---|

| 寸法公差 | ±0.005〜±0.02 mm |

| 直角度・平行度 | 0.01〜0.05 mm |

| 平面度 | 0.005〜0.03 mm |

| 表面粗さ | Ra 0.8〜3.2(用途により変動) |

※上記は一般的な測定治具・検査機器部品の代表値であり、実際の図面公差が最優先となります。

精度に影響する主要因

- ワークの熱膨張(加工熱による伸び)

- クランプ圧による変形

- 機械側の剛性不足・振動

- 工具摩耗による仕上げ寸法のバラつき

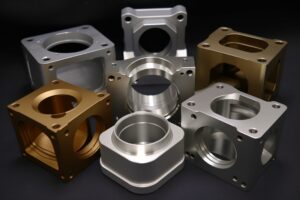

材質選定のポイント

A5052・A6061(汎用アルミ)

- 軽量で加工性が高い

- 治具・ブラケット・軽量ステージに使用

A7075(高強度アルミ)

- 高強度・高剛性で変形が少なく安定した測定精度を確保

- 基準ブロックや精密ブラケットに採用される

SUS304・SUS316(ステンレス)

- 温度変化に強く、耐食性・強度に優れる

- 測定治具・接触部・光学関連の保持具に使用

SKD11・S45C(工具鋼・構造用鋼)

- 高強度で耐摩耗性が高く、摺動部にも強い

- 精密ガイド・摩耗部品に採用される

加工上の注意点(切削・フライス)

① 熱変形の最小化が最重要

- 荒加工で発熱 → 寸法伸び → 仕上げで寸法が落ち着く

- 荒と仕上げの2段階加工(余肉管理)が基本

- 仕上げ工程はクーラント併用で熱影響を最小化

② ワーク保持は低クランプ圧・多点支持

変形や傾きを防ぐためには以下が有効です。

- 真空チャック・吸着治具の使用

- 柔らかい当て材の利用

- 面で支える治具設計

③ 工具選定と刃先管理

- 高剛性のショート刃エンドミルを優先

- バリ発生を抑えるコーティング/刃形の選択

- 最終仕上げは摩耗状態を見て工具交換

④ 表面粗さ・微細形状の仕上げ

- 研磨仕上げ・ラップ仕上げが必要なケースが多い

- 微細穴・細溝は工具径のたわみを考慮する

測定機器特有の図面注意点

- 基準面の指示(Datum)が必須

- 幾何公差は“どの面を基準に評価するか”が重要

- 光学部品では黒染め・アルマイトの反射率にも注意

- バリゼロ指示や角R指示は明確に記載する

よくある質問(FAQ)

- Q. 平面度0.01など高精度要求にも対応できますか?

- A. 図面公差に応じて加工方法を調整し、荒〜仕上げまでの温度管理・治具管理を徹底することで対応可能です。

- Q. 測定治具の図面が未確定でも相談できますか?

- A. はい。基準面・測定方法・必要公差の情報を共有いただければ仕様検討からサポート可能です。

- Q. 材料証明やRoHS対応は可能ですか?

- A. 可能です。材料証明書の提出や環境規制対応素材の調達も行っています。

.png)