アルミニウム合金の中でも業界基準を築く存在、A6061。その輝かしい名前が物語るように、この合金には多くの秘密が宿っています。初めて聞く方も、製品設計者である方も、その真価を知ることで驚きと洞察が広がるでしょう。A6061はどのような特性を持ち、どのように使用されているのか。この記事では、A6061の解説を通じて、その魅力と活用方法に迫ります。一歩踏み込んで、新たな視点を得てみませんか。

目次

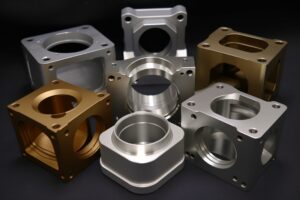

A6061アルミニウム合金とは

A6061は、アルミニウム合金の中でも広く使用されている合金で、優れた機械的特性と加工性を持つ材料です。以下では、A6061の基本的な定義、歴史と業界での位置づけ、主な用途について解説します。

A6061の基本的な定義

| 項目 |

内容 |

| 合金分類 |

アルミニウム-マグネシウム-シリコン系合金(Al-Mg-Si系) |

| 強化の種類 |

熱処理による強化(T4、T6などの処理状態が使用される) |

| 主な特性 |

高い強度、優れた耐食性、加工性および溶接性 |

| 代表的な使用形態 |

板材、押出材、鍛造材、管材、棒材など |

A6061の歴史と業界での位置づけ

| 項目 |

内容 |

| 歴史 |

A6061は1935年頃に開発され、航空宇宙産業をはじめとして幅広い分野で使用されるようになった。 |

| 特徴的な業界での利用 |

航空機、船舶、車両産業、建築分野など幅広い用途で使用されている。 |

| 業界での位置づけ |

「汎用性の高いアルミニウム合金」として知られ、強度、耐食性、加工性のバランスが取れた材料。 |

A6061合金の主な用途

| 分野 |

具体的な用途 |

| 航空機 |

フレーム、パネル、翼構造部品 |

| 自動車 |

ホイール、シャーシ部品、エンジン部品 |

| 建築 |

構造材、外装材、窓枠 |

| 工業機械 |

フレーム、治工具、ロボット部品 |

| レクリエーション |

自転車フレーム、アウトドア機器、スポーツ用品 |

A6061の利点と選択ポイント

- 高い強度と軽量性

構造部品として使用する場合、軽量でありながら十分な強度を持つため、輸送機器や航空機に適しています。

- 優れた耐食性

海洋環境や湿潤環境においても耐久性があり、耐食性が重要な用途に適しています。

- 加工性と溶接性

さまざまな加工方法に対応でき、溶接後の強度低下も比較的抑えられるため、製造工程での扱いやすさがあります。

A6061は、多様な要求に応える性能を持つことから、幅広い産業で重宝されている合金です。

A6061の特徴と他のアルミニウム合金との違い

A6061は、その多用途性や優れた性能により、幅広い分野で利用されているアルミニウム合金です。本節では、A6061の化学的組成、物理的・機械的性質、他のアルミニウム合金との比較、さらに熱処理の影響について解説します。

A6061の化学的組成

| 元素 |

含有量(%) |

特徴 |

| アルミニウム (Al) |

残余成分 |

基本成分、軽量かつ高い強度を提供。 |

| マグネシウム (Mg) |

0.8~1.2 |

強度を向上させ、耐食性を付与。 |

| シリコン (Si) |

0.4~0.8 |

合金の硬化を促進し、強度を増加。 |

| 銅 (Cu) |

0.15~0.4 |

強度を向上させるが、耐食性に影響を及ぼす場合も。 |

| 鉄 (Fe) |

最大0.7 |

不純物として含まれ、合金の特性に小さな影響を与える。 |

| クロム (Cr) |

0.04~0.35 |

耐食性と耐疲労性を向上。 |

| 亜鉛 (Zn) |

最大0.25 |

微量ながら特定の特性に影響を与える。 |

A6061の物理的・機械的性質

| 特性 |

値 |

説明 |

| 比重 |

2.70 g/cm³ |

軽量でありながら適度な強度を持つ。 |

| 引張強度(T6状態) |

310~340 MPa |

熱処理後に高い強度を発揮。 |

| 耐力(T6状態) |

276 MPa |

塑性変形を始める限界の応力。 |

| 伸び率 |

約10~15% |

成形性を示し、曲げ加工にも適する。 |

| 熱伝導率 |

167 W/m・K |

高い熱伝導性を持ち、熱交換器に適している。 |

| 電気伝導率 |

約40~43% IACS |

アルミ合金として標準的な電気伝導率を持つ。 |

A6061と他のアルミ合金との比較

| 特性 |

A6061 |

A5052 |

A7075 |

| 強度 |

中高(T6で高強度) |

中(高い耐食性) |

非常に高い(航空用途向け) |

| 耐食性 |

高い |

非常に高い |

中程度 |

| 加工性 |

良好 |

優れる |

難しい(強度が高いため) |

| 溶接性 |

優れる |

優れる |

難しい |

| コスト |

中程度 |

低い |

高い |

A6061の熱処理とその影響

| 熱処理状態 |

特徴 |

効果 |

| T4 |

自然時効処理(焼なまし後の自然硬化状態) |

加工性が良く、用途に応じたさらなる加工が可能。 |

| T6 |

焼入れ後の人工時効処理 |

高い引張強度と硬度を提供し、構造材に適用される。 |

| T651 |

応力除去処理が追加されたT6状態 |

残留応力が低く、大型部品や高精度用途に適している。 |

A6061は、熱処理による特性の変化が大きく、適切な熱処理を施すことで、用途に応じた性能を最大限に引き出すことができます。

A6061のT6処理とは

A6061アルミニウム合金は、その優れた機械的性質と耐食性から多くの産業で利用されていますが、T6処理を施すことにより、さらに強化されます。T6処理は、特に強度と硬度を向上させるために行われる熱処理方法です。本節では、T6処理の概要、処理による性質の変化、そしてT6処理後のA6061の用途について解説します。

T6処理の概要

T6処理は、A6061合金に対する焼入れと人工時効を組み合わせた熱処理方法です。この処理により、アルミニウム合金は高い強度と硬度を得ることができます。具体的な処理工程は、まず高温で加熱し急冷して焼入れを行い、その後、人工時効処理を低温で行うことによって最適な特性が引き出されます。

| 項目 |

説明 |

| 定義 |

焼入れと人工時効処理を組み合わせた熱処理方法。 |

| プロセス |

1. 高温で加熱(約530~550℃)し、急冷して焼入れを行う。

2. その後、低温(約160~180℃)で人工時効処理を行う。 |

| 目的 |

高い強度と硬度を得ることを主な目的とする。 |

| メリット |

強度、耐久性、耐摩耗性が向上し、構造材や機械部品に適用可能となる。 |

T6処理による性質の変化

T6処理を施した後、A6061合金はさまざまな機械的特性が向上します。特に強度と硬度が大きく向上し、耐摩耗性が改善されるため、過酷な環境でも性能を維持できます。しかし、硬度が増すことで、加工性に若干の難しさが生じることもあります。

| 特性 |

処理前 |

T6処理後 |

説明 |

| 引張強度 |

約150~200 MPa |

約310~340 MPa |

強度が大幅に向上。 |

| 耐力 |

約100~150 MPa |

約276 MPa |

塑性変形を開始する応力が増加。 |

| 硬度(HBW) |

約50~60 |

約95~105 |

耐摩耗性が向上。 |

| 加工性 |

優れる |

やや劣る |

高硬度により加工が困難になる場合あり。 |

| 耐食性 |

良好 |

良好 |

耐食性はほぼ変わらず。 |

T6処理後のA6061の用途

T6処理後のA6061合金は、その強度や耐久性が向上することで、さまざまな産業で活用されています。特に、航空宇宙産業や輸送機器、建築、機械工業などで重要な役割を果たしています。T6処理を施したA6061合金は、軽量でありながら高い強度を求められる構造部材や部品に適しています。

| 分野 |

主な用途 |

説明 |

| 航空宇宙産業 |

構造部材、フレーム部品、接続部品 |

高い強度と軽量性が求められる用途に適用。 |

| 輸送機器 |

自動車部品、船舶のデッキ材、鉄道車両の構造部品 |

衝撃に耐える強度と軽量化を実現。 |

| 建築 |

高強度アルミフレーム、梁材、支柱 |

耐久性と加工性を生かした構造部材として使用。 |

| 機械工業 |

精密機械部品、治具、金型 |

高精度かつ耐摩耗性が求められる用途に適する。 |

| レジャー・スポーツ |

自転車フレーム、スキー用品、スポーツ用品 |

軽量で高強度な製品の製造に使用される。 |

T6処理により、A6061は多岐にわたる分野で強度を発揮し、重要な機能を持つ部品や構造体として利用されています。

アルミニウム合金の工作基準

アルミニウム合金はその軽量性と優れた機械的特性から、さまざまな産業で広く利用されています。しかし、その加工性や性能を最大限に引き出すためには、適切な工作基準を守ることが重要です。本節では、工作基準の重要性と、特にA6061合金の加工性について解説します。

工作基準の重要性

工作基準とは、アルミニウム合金を加工する際に守るべき指針や規則のことを指します。これを守ることで、部品の品質が保証され、加工の効率化や機械の寿命延長、コスト削減が可能となります。適切な工作基準に従わないと、製品の仕上がりが不良になるリスクや、過度な摩耗、工具の劣化が進む可能性があります。特にアルミニウム合金は、適切な基準を守ることによってその利点を最大限に引き出せます。

| 項目 |

説明 |

| 加工精度 |

適切な基準を守ることで、高い加工精度を維持し、製品の品質を保つ。 |

| コスト管理 |

工具の摩耗を抑え、無駄な加工時間を減少させることでコストを削減。 |

| 安全性 |

正しい工作基準を守ることで作業環境が安全になり、事故のリスクを低減。 |

| 部品寿命 |

加工基準を守ることで、加工部品や工具の寿命を延ばすことができる。 |

A6061合金の加工性

A6061合金は、その優れた機械的特性や耐食性に加え、良好な加工性を持っています。しかし、適切な工作基準を守ることが重要です。A6061合金の加工性は、硬度や熱処理状態(特にT6処理)によって変化するため、加工の際に留意すべきポイントがいくつかあります。

| 加工方法 |

特徴 |

| 切削加工 |

切削速度が速く、工具の摩耗を抑えるために適切な潤滑剤の使用が推奨される。 |

| 溶接加工 |

溶接部におけるひずみや歪みを最小限に抑えるために、温度管理が重要。 |

| 曲げ加工 |

加工時に過度な応力がかかると割れが生じるため、慎重な曲げ処理が必要。 |

| 表面処理 |

アルマイト処理や陽極酸化処理を行うことで、耐食性と耐摩耗性を向上させる。 |

A6061合金の加工においては、正しい工具の選択や温度管理が必要です。また、硬度が高くなると加工が難しくなるため、T6処理後の加工には特に注意が必要です。

| 加工における留意点 |

説明 |

| 適切な工具の選定 |

高硬度のA6061に対応した工具を使用し、加工中の摩耗を最小限にする。 |

| 温度管理 |

高温時の硬化処理や溶接時に温度を一定に保つことで、ひずみや割れを防止。 |

| 潤滑剤の使用 |

切削加工や成形時に潤滑剤を使用することで、加工性を向上させ、工具の寿命を延ばす。 |

これらの工作基準を守ることで、A6061合金を高い精度で加工でき、その性能を最大限に活かすことができます。

アルミニウム合金材の強度に関する統計調査

アルミニウム合金材の強度に関するデータは、設計や品質管理において非常に重要です。特に、製品の耐久性や安全性を保証するためには、強度データを正確に把握し、適切に活用することが求められます。本節では、強度データの収集方法やA6061合金の強度に関する統計データ、そしてそのデータをどのように解釈し応用するかについて解説します。

強度データの収集方法

強度データを収集する方法には、いくつかのアプローチがあります。通常、実験的に得られたデータや工業規格に基づくデータが用いられます。データ収集は、以下の手法を通じて行われることが一般的です。

| 収集方法 |

説明 |

| 引張試験 |

標準的な引張試験を実施し、合金の引張強度や降伏強度を測定。 |

| 圧縮試験 |

圧縮状態での強度測定。特に圧縮強度の重要なデータを取得。 |

| 曲げ試験 |

曲げ応力をかけて強度データを取得。一般的に建材や構造部品で使用。 |

| 機械的試験データ |

様々な条件下で合金を使用した試験を行い、信頼性や耐久性を評価。 |

データ収集時には、試験の標準化や再現性が重要であり、複数回の試験や異なる環境条件での測定を行うことが推奨されます。

A6061合金の強度統計

A6061合金は広く使用されているアルミニウム合金の一つで、その強度特性は多くの産業で重要な役割を果たしています。以下は、A6061合金の一般的な強度データです。

| 性質 |

値 |

| 引張強度 |

約 270-310 MPa |

| 降伏強度 |

約 240 MPa |

| 伸び(延び) |

約 12-20% |

| ヤング率 |

約 68 GPa |

これらの強度データは、A6061合金が非常に強度の高い材料であることを示しており、特に構造部品や航空機、車両などに利用されています。

強度データの解釈と応用

収集した強度データを正しく解釈し、適切に応用することが、材料選定や製品設計において非常に重要です。以下の点に留意することで、強度データを有効活用できます。

| 解釈・応用ポイント |

説明 |

| 設計強度の決定 |

強度データを元に、安全係数を考慮した設計強度を決定。 |

| 使用環境に応じた評価 |

加工後や使用環境(温度、湿度、圧力など)で強度が変化することを考慮。 |

| 長期耐久性の評価 |

繰り返し負荷や疲労強度を考慮し、長期的な耐久性を評価。 |

| 品質管理・検査の基準 |

強度データを基に品質管理や出荷前の検査基準を設定。 |

A6061合金は、強度だけでなく、その加工性や耐食性に優れているため、航空宇宙産業や自動車産業をはじめ、広範な分野で活用されています。強度データを元に適切な使用方法を選定することで、製品の信頼性を高め、効率的に設計することが可能となります。

アルミニウム合金の機械的性質

アルミニウム合金の機械的性質は、その強度、硬さ、伸び、靭性などが重要な要素となります。これらの性質は、材料がどのように外力に反応するかを示し、製品設計や製造工程において重要な指標となります。本節では、機械的性質の詳細、A6061合金の特性、性質の測定方法、そして設計における考慮点について解説します。

機械的性質とは

機械的性質とは、材料が外力を受けたときにどのように変形または破壊するかに関連する特性のことを指します。これには以下のような主要な性質が含まれます。

| 性質 |

説明 |

| 引張強度 |

材料が引っ張り力を受けたときの耐力。 |

| 降伏強度 |

材料が永久変形を始めるときの応力。 |

| 伸び(延び) |

材料が破壊に至るまでの最大変形率。 |

| 硬さ |

材料表面の硬さ、外的力に対する抵抗力。 |

| 靭性 |

材料が破壊される前に吸収するエネルギー。 |

| ヤング率 |

材料が弾性変形を示す際の応力とひずみの比率。 |

これらの性質は、設計や製造工程においてどのように材料を使用するかを決定する重要な要素となります。

A6061合金の機械的性質の詳細

A6061合金は、非常に強度が高く、加工性に優れたアルミニウム合金です。以下は、A6061合金の代表的な機械的性質です。

| 性質 |

値 |

| 引張強度 |

約 270-310 MPa |

| 降伏強度 |

約 240 MPa |

| 伸び(延び) |

約 12-20% |

| 硬さ(Brinell硬さ) |

約 60-95 HB |

| ヤング率 |

約 68 GPa |

| 靭性(衝撃強度) |

良好(高い靭性を持ち、衝撃に強い) |

これらの特性により、A6061合金は構造部品や機械部品に広く使用されています。特に、航空宇宙産業や自動車産業での利用が一般的です。

性質の測定方法と基準

機械的性質を測定するための標準的な方法は、いくつかの規格に基づいて行われます。以下は代表的な測定方法です。

| 測定方法 |

説明 |

| 引張試験 |

材料を引っ張り、最大引張強度、降伏強度、伸びなどを測定。 |

| 曲げ試験 |

材料の曲げ強度や弾性を測定。 |

| 硬さ試験 |

ブリネル硬さ(HB)、ロックウェル硬さ(HR)などを測定。 |

| 衝撃試験 |

シャルピー試験などで靭性を測定。 |

これらの試験により、材料の性能を数値化し、設計要件を満たすかどうかを確認します。

機械的性質を考慮した設計のポイント

アルミニウム合金を用いた設計において、機械的性質を考慮することは非常に重要です。以下のポイントを押さえておくと、効率的で耐久性のある設計が可能となります。

| 設計ポイント |

説明 |

| 強度の最適化 |

使用する荷重に対して十分な強度を持つ材料を選定。 |

| 伸びと靭性の確保 |

衝撃や荷重が加わる可能性のある部分では、適切な靭性を持つ材料を選定。 |

| 材料選定の適切さ |

引張強度、降伏強度、硬さなどを考慮し、使用環境に最適な合金を選択。 |

| 構造的な最適化 |

強度が求められる部分に補強材を追加したり、構造自体の変更を行う。 |

設計時には、材料の機械的性質だけでなく、使用環境や耐久性を考慮することで、より良い性能を発揮する製品を作成することができます。

まとめ

A6061とは、産業界で広く使用されるアルミニウム合金の一つです。その特性として、軽量でありながらも強度と耐食性に優れています。A6061は航空機部品、自動車部品、自転車フレームなどさまざまな分野で広く利用されています。これは、その優れた物性によるものであり、耐久性、可塑性、加工性の面でも優れています。A6061は多くの産業分野で幅広く活用されており、その特性と利点を理解することが重要です。

.png)