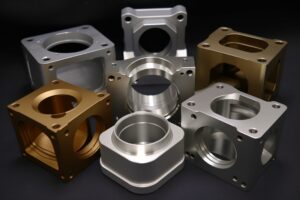

A1050アルミ合金の加工性とは?プロが教える切削のコツ

A1050アルミ合金の加工性について聞いたことがありますか?切削性に関する情報をお探しの方へ、この記事がお役立ちです。A1050アルミ合金は、その特性から加工性に優れた素材として知られています。では、この素材を効果的に加工するためのコツとは一体何でしょうか?プロの視点から、切削性について詳しく探ってみましょう。工作現場での実践的なヒントやノウハウを提供し、A1050アルミ合金の加工における成功の秘訣を明らかにします。

目次

A1050アルミ合金の基本

A1050アルミ合金の特性

A1050アルミ合金は、99.5%以上の高純度アルミニウムを含むことが特徴であり、優れた耐食性を持っています。特に湿潤環境や化学環境においても安定しており、長期間の使用に適しています。また、電気伝導率と熱伝導率が高いため、電気・熱用途にも広く活用されています。加工性の面では、軟らかく、プレス加工や曲げ加工が容易であるため、製造工程において扱いやすい素材です。ただし、強度は低めであり、機械的特性においては他のアルミ合金に比べて劣る点もあります。A1050アルミ合金の用途

この合金は、電気・電子部品や建築材料、食品・化学分野など、さまざまな分野で利用されています。例えば、電気伝導率の高さを活かしてバスバーや電線、電極板として使用されるほか、建築材料としてはアルミサッシや屋根材、装飾パネルにも用いられます。また、耐食性の高さからタンクや配管、食品容器などにも適しており、高い光反射率を活かして照明器具や反射板にも活用されています。他のアルミニウム合金との比較

A1050アルミ合金は、その純度の高さから電気・電子部品や装飾品に適しています。一方、A5052はマグネシウムを含むことで強度や耐食性が向上しており、船舶や車両、構造材に使用されます。また、A6061はマグネシウムやシリコンを含むことで高い強度を持ち、航空機部品や構造材として幅広く活用されています。これらの合金と比較すると、A1050は加工しやすさや耐食性に優れるものの、強度面では劣るため、用途に応じた選択が重要となります。アルミニウム合金の種類と特性

アルミ合金の分類

アルミニウム合金は、大きく分けて純アルミニウム系とアルミニウム合金系に分類されます。さらに、加工性や用途に応じて「非熱処理型合金」と「熱処理型合金」に分かれます。非熱処理型合金は、主に圧延や押出しなどの塑性加工を利用して強度を向上させるもので、代表的なものにA1000系、A3000系、A5000系があります。一方、熱処理型合金は、焼入れや析出硬化を用いて強度を増すもので、A2000系、A6000系、A7000系などが該当します。各種アルミ合金の特性概観

- A1000系(純アルミ系) 純度が高く、耐食性や加工性に優れるが、強度は低い。例:A1050、A1100。

- A2000系(Al-Cu系) 銅を添加することで高い強度を持つが、耐食性は低め。航空機などの構造材に使用。

- A3000系(Al-Mn系) マンガンを添加し、耐食性と強度をバランスよく向上させた合金。例:A3003、A3105。

- A5000系(Al-Mg系) マグネシウムを添加し、耐食性と強度を両立。船舶や車両に適用。例:A5052、A5083。

- A6000系(Al-Mg-Si系) マグネシウムとシリコンを含み、強度と耐食性のバランスが良い。例:A6061、A6063。

- A7000系(Al-Zn-Mg系) 亜鉛とマグネシウムを添加し、最高クラスの強度を実現。航空機や自動車部品に使用。

A1050アルミ合金の位置づけ

A1050は、A1000系に属する高純度アルミニウムであり、特に加工性と耐食性に優れています。そのため、強度よりも成形性や耐久性を重視する用途に適しており、電気・電子部品、食品産業、建築材料などに幅広く活用されています。他のアルミ合金と比較すると強度は低めですが、コスト面や扱いやすさの面で優れた選択肢となります。アルミ加工の基礎知識

アルミ加工の一般的な方法

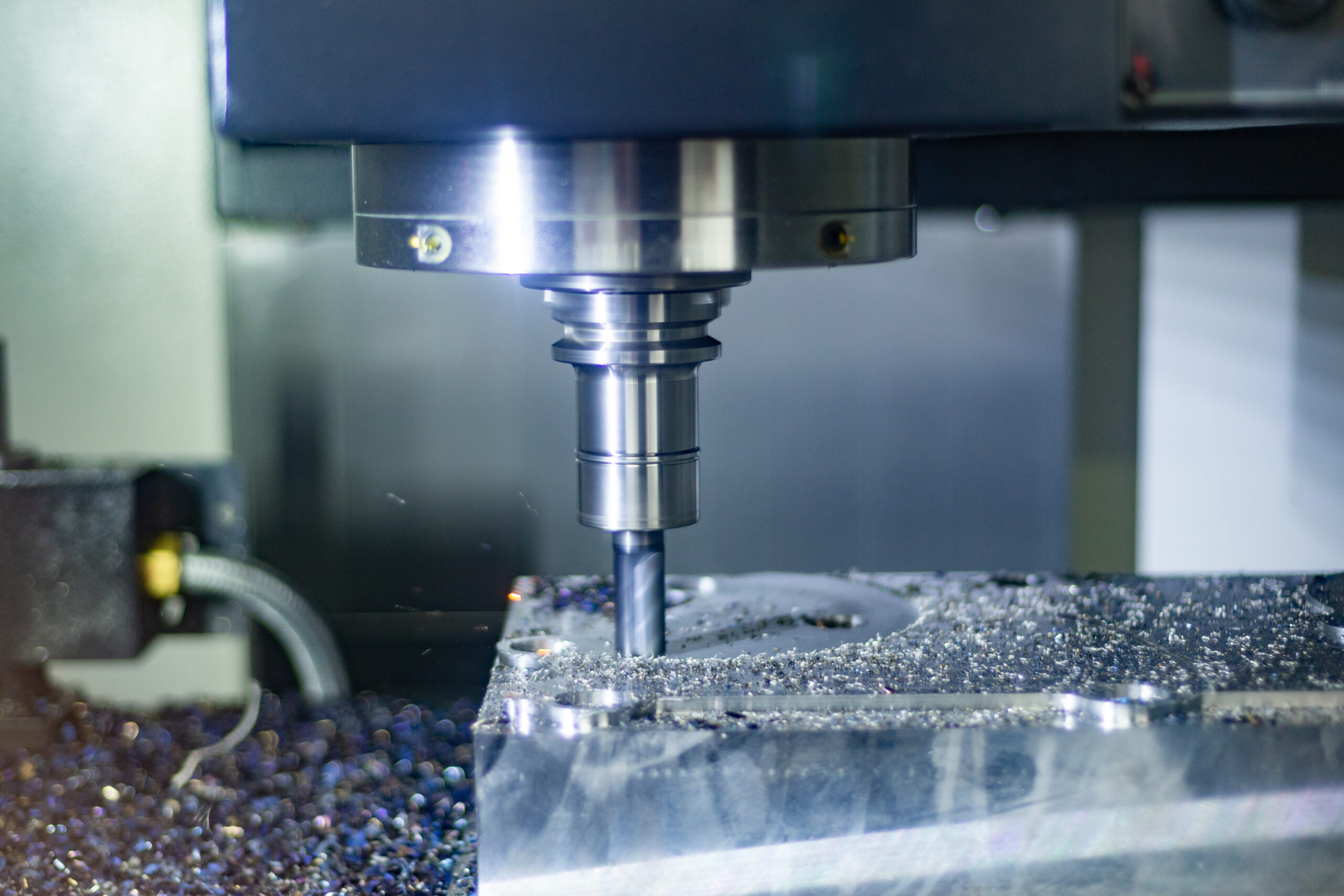

アルミニウムは軽量で加工しやすい金属であり、多様な加工方法が存在します。一般的な加工方法には以下のものがあります。- 切削加工 フライス盤や旋盤を用いて、精密な形状を削り出す方法。機械部品の製造に広く利用される。

- プレス加工 板材を打ち抜いたり曲げたりする加工。薄板の成形や金属ケースの製造に適用。

- 押出成形 熱したアルミ材をダイスを通して押し出し、一定断面の形状を成形する方法。アルミサッシやパイプの製造に用いられる。

- 鋳造 溶融したアルミを型に流し込み、冷却・固化させる方法。自動車部品やエンジンブロックの製造に活用。

- 溶接・接合 TIG溶接やレーザー溶接などが一般的。アルミは熱伝導性が高く、溶接が難しいため、適切な方法と材料の選定が重要。

アルミニウムの加工性に影響する要因

アルミの加工性は、材料の特性や加工条件に大きく左右されます。主な影響要因は以下の通りです。- 合金の種類 A1000系は加工しやすいが強度が低く、A7000系は高強度だが加工が難しい。

- 硬度と強度 硬いアルミは工具摩耗が激しくなるため、加工条件の最適化が必要。

- 熱伝導性 熱を逃しやすいため、切削時に熱膨張が起こりやすく、精密加工時は寸法管理が重要。

- 被削性 切りくずの排出性や摩擦係数が加工精度に影響を与える。適切な潤滑剤の使用が推奨される。

アルミ加工における注意点

アルミ加工を行う際には、以下のポイントに注意する必要があります。- 切削工具の選定 アルミ専用のコーティングを施した工具を使用すると、切削抵抗が減少し、寿命が向上する。

- 適切な切削速度と送り速度 高速切削が可能だが、過度に速いとバリや加工硬化を引き起こす可能性がある。

- 熱管理と潤滑 加工熱による膨張や摩擦を防ぐため、冷却液や潤滑油を適切に使用する。

- 酸化被膜への対策 加工前に酸化被膜を除去することで、より精密な加工が可能になる。

A1050アルミ合金の切削性

切削性とは何か?

切削性とは、材料を工具で削る際の加工のしやすさを指します。切削性が高い材料は、工具摩耗が少なく、仕上げ面が滑らかで、効率的に加工が進みます。一方、切削性が低い材料は、加工時の抵抗が大きく、工具の摩耗やバリの発生が増えるため、加工条件の調整が必要です。 アルミニウム合金の中でも、純アルミ系のA1050は比較的切削性が良好ですが、強度が低いため、加工時に変形やバリが発生しやすい特徴があります。A1050の切削性能

A1050アルミ合金は、純度99.5%以上の純アルミニウムで構成されており、以下のような切削特性を持ちます。- 軟らかく、加工が容易 純アルミに分類されるため、切削抵抗が小さく、比較的容易に削ることが可能。

- 熱伝導性が高い 切削中に発生した熱がすぐに拡散するため、熱による加工精度の低下が少ない。

- 工具摩耗が少ない 軟質なため、工具の摩耗が比較的少なく、長寿命が期待できる。

- 仕上げ面が粗くなりやすい 軟質のため、切りくずが絡みやすく、仕上げ面が荒れることがある。バリの発生も多いため、仕上げ加工が必要になる場合がある。

切削加工時の材料の挙動

A1050の切削加工時には、以下のような特徴的な材料挙動が見られます。- 切りくずの粘りが強い 切削時に発生する切りくずが工具に付着しやすく、加工面の品質を低下させることがある。適切な切削油や高回転での切削が求められる。

- 塑性変形しやすい 材料が軟らかいため、切削時に変形しやすく、寸法精度を確保するのが難しい。送り速度や切削深さの調整が必要。

- バリが発生しやすい 軟質のため、刃先から材料が引きちぎられる形で加工されることがあり、バリの発生が顕著になる。バリ取り工程が必要。

- 潤滑が重要 切削油を適切に使用することで、切りくずの付着を防ぎ、表面仕上げを向上させることができる。

切削加工のテクニックとコツ

切削工具の選定

切削加工を行う際、適切な工具を選定することが仕上がりや加工効率を大きく左右します。以下のポイントに注意して選びましょう。- 工具材質の選定 アルミニウムや銅などの軟質金属には、超硬やダイヤモンドコーティング工具が適しており、鉄系金属には高速度鋼(HSS)や超硬合金が推奨されます。

- 刃先角度の調整 刃先角度が鋭いと切削抵抗が減り、仕上げ面が向上します。アルミの場合、20~30°の大きめのすくい角が理想的です。

- コーティングの有無 アルミ加工では、フッ素系やTiAlNコーティングを施した工具を使うことで、切りくずの付着を防ぎ、加工の安定性が向上します。

切削条件の最適化

加工品質を向上させるために、適切な切削条件を設定することが重要です。- 切削速度(回転数) 材料に応じた回転速度を選定することで、加工精度と工具寿命が向上します。アルミでは比較的高速での加工が可能で、鉄やステンレスでは適度に抑える必要があります。

- 送り速度と切込み量 送り速度が速すぎると加工面が粗くなり、遅すぎると工具寿命が短くなるため、バランスを考慮した設定が重要です。

- 切削油・クーラントの使用 切削油を適切に使用することで、工具の摩耗を抑え、切りくずの排出をスムーズにすることができます。アルミには水溶性クーラント、鉄系には油性クーラントが適しています。

表面仕上げの向上方法

仕上げ品質を向上させるために、以下のテクニックを活用しましょう。- 仕上げ用工具の使用 荒削り用と仕上げ用で工具を使い分けることで、より滑らかな表面を得ることができます。

- 高精度のクランプ ワークの固定が甘いと振動が発生し、仕上げ面に悪影響を及ぼします。剛性の高いクランプ装置を使用しましょう。

- 適切な切削条件での最終加工 仕上げ工程では、低い送り速度と小さな切込み量で加工することで、表面粗さを抑えることができます。

- バリ取りとポリッシング 加工後のバリ取りや研磨を行うことで、最終的な仕上がりを向上させることが可能です。エアブラストや電解研磨を活用するのも有効です。

アルミ合金加工の難しさと解決策

アルミ合金加工の一般的な課題

アルミ合金は軽量で高い耐食性を持つため、多くの産業で使用されていますが、加工時には以下のような課題が発生します。- 切削時の切りくず処理 アルミは柔らかく延性が高いため、切りくずが長くなりやすく、工具や加工面に絡みつくことがあります。

- バリの発生 アルミ合金は加工後にバリが発生しやすく、追加のバリ取り工程が必要になります。

- 熱膨張と変形 熱伝導率が高いため、加工時の熱膨張により寸法精度が低下する可能性があります。

- 工具摩耗と摩擦 アルミは粘りがあるため、工具に付着しやすく、摩擦が増加して工具寿命を短くします。

解決策

- 適切な切削工具の使用 コーティング済みの超硬工具やダイヤモンド工具を使用し、アルミ用の刃先角度を持つ工具を選定することで、切りくずの付着を防ぎます。

- 高効率な切りくず処理 切削油やエアブローを活用し、切りくずの排出をスムーズにすることが重要です。

- 冷却と熱管理 水溶性クーラントを用いることで、熱による変形を抑制し、加工精度を維持できます。

- 適切な加工条件の設定 送り速度や切削速度を適切に設定し、バリの発生を最小限に抑えます。

A1050アルミ合金加工の特有の問題点

A1050は純アルミに分類され、特に展延性が高く、耐食性に優れていますが、加工時には以下のような問題が生じやすいです。- 低い硬度による加工変形 A1050は硬度が低いため、切削時に変形しやすく、寸法精度が不安定になりがちです。

- 工具への付着 純度が高いため、切削時に工具に付着しやすく、加工面の粗さが悪化することがあります。

- 切りくずの絡み 切りくずが絡まりやすく、スムーズな加工を妨げることがあります。

解決策

- シャープな刃先の工具を使用 切削抵抗を減らすため、鋭い刃先を持つ超硬工具やダイヤモンドコーティング工具を使用します。

- 高速回転での切削 高速回転で切削することで、切りくずの排出をスムーズにし、工具への付着を軽減できます。

- 切削油の適用 摩擦を減らし、工具寿命を延ばすために、水溶性クーラントを使用するのが効果的です。

- 適切な固定方法の採用 ワークをしっかり固定し、加工時の変形を防ぐために真空チャックやクランプを適切に調整する必要があります。

プロが教えるA1050アルミ合金の加工コツ

切削加工の前処理

A1050アルミ合金を加工する際には、前処理が非常に重要です。適切な準備を行うことで、加工精度を高め、工具の寿命を延ばすことができます。- ワークの確認と清掃 加工前にワークの表面やクランプ部分を清掃し、異物を取り除きます。これにより、加工中に傷が付くのを防ぎます。

- 切削工具の確認 使用する切削工具の刃先が鋭利であることを確認します。刃先が鈍っていると、切削効率が落ち、加熱による変形や工具の摩耗が早まります。

- 切削油の準備 切削油や冷却材を十分に準備し、加工中に適切に供給できるようにします。これにより、摩擦を減らし、工具の寿命を延ばすことができます。

加工中の温度管理

A1050アルミ合金の加工では、加工中の温度管理が非常に重要です。アルミニウムは熱伝導率が高く、加熱されやすい材料です。そのため、適切な温度管理を行うことで加工精度を維持できます。- 適切な切削速度と送り速度の設定 加工中に過度な熱が発生しないように、切削速度や送り速度を最適化します。これにより、熱膨張を抑え、寸法精度を保持できます。

- 冷却方法の選定 適切な冷却方法として、エアブローや水溶性クーラントを使用することが効果的です。これにより、工具とワークの温度上昇を抑えることができます。

- 加工中の温度モニタリング 加工中に温度センサーを使用して、ワークや工具の温度をリアルタイムで監視することも有効です。温度が上昇しすぎると、材料や工具に不具合が生じる可能性があります。

加工後の処理と仕上げ

加工後の処理は、最終製品の品質に直結します。A1050アルミ合金は特に仕上げに注意が必要です。- バリ取り A1050の加工後にはバリが発生することが多いため、手作業でバリ取りを行うか、バリ取り機を使用して仕上げます。バリを取り除くことで、製品の安全性と美観が向上します。

- 表面仕上げ アルミ合金の表面仕上げには、研磨やサンドブラストを使用します。これにより、滑らかな表面が得られ、機能的にも美観的にも優れた仕上がりになります。

- 耐食処理 A1050は耐食性に優れていますが、さらに防食処理を施すことで、環境に対する耐久性が向上します。酸化皮膜やアルマイト処理を施すことが一般的です。

.png)