「A2017を選ぶ理由:その強度と利点を徹底解説」

「A2017を選ぶ理由:その強度と利点を徹底解説」

新しい製品やサービスを選ぶとき、強度は重要な要素の一つです。特に「A2017」を選択する際には、その強度について理解することが不可欠です。強度が製品の信頼性や耐久性を示す重要な指標であり、その利点を徹底的に解説することで、適切な選択をする上での手助けとなるでしょう。

この記事では、「A2017」の強度に焦点を当て、なぜその製品を選ぶべきなのかを詳細にご説明します。強度がどのように製品の品質や性能に影響を与えるのか、またどのような利点をもたらすのかについて、具体的な例を交えながらお伝えしていきます。そして、「A2017」を選択する際の注意点やメリットについても解説し、製品選びの際の参考にしていただければ幸いです。

これらの数値からわかる通り、A2017は高い強度と適度な延性を兼ね備えており、厳しい条件下でも使用可能な合金です。

目次

ジュラルミンA2017とは

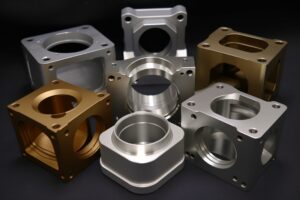

ジュラルミンA2017は、高強度を特徴とするアルミニウム合金の一種で、主成分として銅を含む材料です。この特性により、軽量性と耐久性が求められる航空機部品や精密機械部品などで広く使用されています。また、加工性が高く、複雑な形状の部品にも対応できる点が評価されています。ジュラルミンA2017の基本的な特徴

ジュラルミンA2017の特性として、まずその高い強度が挙げられます。主成分である銅の添加により引張強度が向上し、特に圧力がかかる環境での使用に適しています。また、摩擦や機械的な摩耗に対する耐性も優れているため、長期間使用可能です。さらに、熱処理を行うことでさらなる強度向上が可能で、汎用性が高い合金となっています。ただし、銅の含有量が多いため、他のアルミニウム合金と比較すると耐腐食性はやや劣るため、防食処理が必要となる場合があります。ジュラルミンと他のアルミニウム合金との比較

ジュラルミンA2017は、同じアルミニウム合金であるA5052やA6061と比較して高い強度を持ち、特に耐摩耗性に優れています。一方で、A5052やA6061は耐腐食性が高く、より軽量で柔軟性のある用途に適しています。例えば、A2017は航空機や精密機械部品での使用が主であるのに対し、A5052は船舶部品や車両部品、A6061は構造材やフレームなどに適しています。A2017の化学的組成とそれが与える影響

A2017は主成分としてアルミニウムを基盤に、銅を3.5~4.5%程度含む合金です。この銅の割合が合金全体の強度を高める重要な要素となっています。また、マグネシウムやマンガンの添加によって、さらに機械的な特性が補強されています。一方で、鉄やシリコンなどの微量元素も含まれますが、これらは耐摩耗性や耐熱性を補助する役割を持っています。ただし、鉄の過剰な含有は性質を劣化させる可能性があるため、製造過程での管理が求められます。 ジュラルミンA2017は、化学的組成による高い強度や加工性により、多様な産業で重要な役割を果たしていますが、使用環境に応じた防食処理や適切な設計がその性能を最大限に発揮するポイントとなります。A2017の強度とその評価

強度とは何か?

材料の「強度」とは、外部からの力に対して破損せずに耐えられる性質を指します。この強度は、引っ張る力に耐える「引張強度」、押しつぶす力に耐える「圧縮強度」、そして曲げの力に対する「曲げ強度」など、さまざまな種類で評価されます。A2017はこれらの特性において高い性能を持つアルミニウム合金であり、特に機械部品や構造材として広く利用されています。A2017の基準

A2017はジュラルミン系(Al-Cu系)に属するアルミニウム合金で、日本ではJIS規格で「A2017」として、米国ではASTM規格で「2017」として規定されています。主に銅(Cu)を含有していることで高い強度を実現していますが、耐食性が低いという課題も持っています。そのため、航空機部品、精密機械、スポーツ用品といった分野で使用する際には、耐候性を考慮した表面処理が施されることが一般的です。A2017の機械的性質

A2017の代表的な機械的性質を以下に示します。この合金は高い引張強度と適度な伸びを持つため、負荷のかかる環境下でも信頼性の高い性能を発揮します。| 項目 | 数値(参考値) | 備考 |

|---|---|---|

| 引張強度(MPa) | 390~540 | 熱処理により変化 |

| 降伏強度(MPa) | 250~420 | 変形が始まる応力 |

| 伸び(%) | 10~15 | 破断前に伸びる割合 |

| 硬度(HBW) | 100~130 | ブリネル硬さ(HBW) |

強度を左右する要因とA2017の耐久性

A2017の強度は、熱処理、加工方法、腐食の影響、使用環境などの複数の要因によって変化します。たとえば、熱処理としてT4(自然時効)やT6(人工時効)が施されると、機械的特性が大きく変わります。特にT6処理では、強度が大幅に向上する反面、延性が低下するというトレードオフが生じます。 また、加工方法による影響も無視できません。圧延や鍛造によって結晶粒が細かくなることで強度が向上する一方、溶接は強度を低下させるため、溶接部の補強が必要になる場合があります。さらに、A2017は耐食性が低いため、湿度の高い環境下では腐食対策が必須となります。特にアルマイト処理などの表面処理を施すことで、長期間にわたる耐久性を確保することができます。 使用環境の温度も重要な要因です。A2017は100℃を超える高温下では強度が低下するため、使用温度範囲を考慮した設計が求められます。このように、A2017を長期的かつ効率的に利用するためには、適切な熱処理、表面処理、および設計の工夫が欠かせません。A2017を選ぶ理由:利点の詳細

軽量でありながら高強度

A2017はアルミニウム合金の中でも特に強度が高いことで知られています。ジュラルミン系(Al-Cu系)に分類され、銅(Cu)を含有することで優れた引張強度と降伏強度を発揮します。特に、航空機部品や自動車部品など、軽量化と強度の両立が求められる用途で重宝されています。鋼材と比較すると圧倒的に軽量でありながら、機械的強度に優れるため、強度と重量のバランスを考慮した設計が可能です。優れた加工性

A2017は切削加工性が良好であり、精密部品の製造に適しています。特に、旋盤やフライス盤を用いた機械加工において、切削性の高さが評価されています。また、鍛造や圧延にも適しており、複雑な形状の部品を高精度で製作することが可能です。これにより、精密機械部品や航空機の構造部品など、高い加工精度が求められる分野での利用が拡大しています。耐食性と熱に強い特性

A2017は耐食性に関しては純アルミニウムよりも劣りますが、表面処理(アルマイト処理や防錆処理)を施すことで耐食性を向上させることができます。また、一定の耐熱性も持ち、高温環境下でも使用可能です。特にT6(人工時効)処理を施すことで、強度と耐熱性のバランスを向上させることができます。そのため、屋外や高温環境下での使用にも適しています。経済性と利用の幅広さ

A2017は比較的安価でありながら、高い強度と優れた加工性を兼ね備えているため、コストパフォーマンスの高い材料といえます。航空宇宙、自動車、産業機械、スポーツ用品など、幅広い分野で活用されており、特に軽量化と高強度が求められる用途で採用されています。また、アルミニウムはリサイクル性が高いため、環境負荷の低減にも貢献できる点も利点のひとつです。 A2017はこれらの特性を活かし、多様な産業分野で活用されています。特に軽量化、強度、加工性、経済性を求める場合には、最適な選択肢の一つとなるでしょう。A2017の応用例と実際の利用

航空宇宙産業での利用

A2017は、その高強度と軽量性を活かし、航空機の構造部品やエンジン周辺部品に使用されています。特に、機体のフレームや内部補強材、コネクタ部品など、軽さと剛性が求められる部分に適しています。また、人工時効処理を施すことで強度が向上し、高い荷重に耐えられるため、航空機の性能向上に貢献しています。自動車産業での応用

自動車の軽量化が進む中で、A2017はエンジン部品やサスペンション部品、ホイール、フレーム構造に利用されています。特に、モータースポーツでは軽量でありながら高い剛性を持つ材料が求められるため、A2017が多く採用されています。また、加工性の高さにより、精密な形状を持つ部品の製造が可能であり、エンジン内部のピストンやコンロッドにも応用されています。電子機器への応用

A2017は放熱性にも優れており、ノートパソコンやスマートフォンのヒートシンク、筐体(ケース)などに使用されることがあります。特に、放熱性と機械的強度が重要なサーバーや通信機器のケースにも採用されており、機器の長寿命化に貢献しています。また、加工のしやすさから、電子機器のフレームやブラケットなどの補強材としても利用されます。その他の工業分野での使用例

A2017は、その高い機械的特性と加工性の良さから、産業機械や精密機械部品、スポーツ用品など幅広い分野で使用されています。例えば、自転車のフレームやゴルフクラブのシャフト、スキー板の補強材として利用されることがあります。また、ロボット工学の分野でも、高精度な部品を作るための材料として採用されています。さらに、医療機器の一部にも使用され、軽量でありながら強度が求められる装置部品に適用されています。 A2017は、その優れた特性から多岐にわたる分野で利用されており、特に軽量化と高強度を両立させたい用途において、高い評価を受けています。A2017の選択を強化する加工技術

熱処理による強度の向上

A2017は、熱処理を行うことでその機械的特性をさらに向上させることができます。特に、人工時効処理(T6処理)によって、耐引張強度や降伏強度が向上し、重荷重や高ストレス環境での使用に耐える性能が付加されます。また、熱処理のプロセスを工夫することで、クリープ特性や疲労強度を改善し、長期間にわたる信頼性を確保することが可能です。 この技術は、航空宇宙産業や自動車産業など、高い安全性が求められる分野でのA2017の利用を後押しします。表面処理による機能性の拡張

A2017は、表面処理技術を適用することでさらに機能性を拡張できます。代表的な表面処理には以下があります:- アルマイト処理(陽極酸化処理) 耐食性や耐摩耗性を高めるために行われる処理です。A2017はアルマイト処理との相性が良く、保護膜を形成することで外部環境に対する耐久性が向上します。また、カラーアルマイト処理を施すことで、美観を重視した用途にも対応可能です。

- 硬質アルマイト処理 通常のアルマイト処理よりも硬度が高い保護層を形成する処理です。特に、摺動部品や摩耗が懸念される部品に適用され、部品寿命を延ばす効果があります。

- テフロンコーティング 表面にフッ素樹脂をコーティングすることで、滑り性や非粘着性を付与します。摺動部や潤滑が必要な機構部品に適しており、摩擦による劣化を防ぎます。

A2017の選択がもたらすメリット

A2017は、軽量でありながら高強度を実現する素材であり、その特性は多くの産業分野において大きな利点を提供します。特に、航空宇宙や自動車産業において、その優れた耐食性、熱耐性、加工性が求められる部品に最適です。熱処理や表面処理を適用することで、さらに性能が向上し、耐久性や機能性が増します。これにより、A2017は製品の寿命を延ばし、メンテナンスの頻度を低減させるとともに、最終的にコスト削減にも寄与します。A2017の利用を最大化するためのアドバイス

A2017を最大限に活用するためには、以下のポイントを考慮することが重要です:- 熱処理の適用 A2017の特性を最大化するためには、T6処理などの熱処理が不可欠です。これにより、強度が向上し、過酷な使用環境でも高いパフォーマンスを発揮します。

- 適切な表面処理 アルマイト処理や硬質アルマイト、テフロンコーティングを施すことで、耐食性や摩耗耐性が強化され、部品の寿命が大幅に延びます。用途に応じた表面処理を選ぶことで、A2017の特性を活かすことができます。

- 設計段階での考慮 A2017は特に高強度が求められる部品に適していますが、設計段階での過剰な荷重や極端な条件を避けることも重要です。適切な設計により、A2017の特性を最大限に引き出し、製品の性能を向上させることができます。

.png)