電子機器向け部品加工に必要な設計・加工上の実務ポイント

電子機器向け部品は、機械精度に加えて「電気特性」「熱特性」「絶縁性」「EMC対策」など多面的な要件が求められます。本ページでは、電子機器の筐体・構造部品・治具製作において重要となる加工条件と図面設計ポイントを実務目線で解説します。

目次

電子機器向け部品の特徴と設計要件

電子機器の構造部品では、一般機械とは異なる特性が要求されます。特に重要なポイントは以下の通りです。

- 電気特性に直結する寸法精度(基板固定・シールド部など)

- 熱対策(放熱性・熱膨張の影響)

- 電磁波シールド・導通経路の設計

- 絶縁性/導電性を意識した材質選定

電子機器で特に問題になりやすい項目

① 熱膨張による寸法ズレ

電子機器は発熱が大きく、特にアルミ・樹脂系は熱膨張により寸法が変化します。

- 薄肉部は変形しやすく、組立時にズレを誘発

- 放熱目的のフィン部は反りやすい

- 筐体の大型化に伴い、±0.05mm以下の精度維持が難しくなる

② EMC(電磁ノイズ)対策が加工精度に影響

- 導通を確保するために接触面の粗さ・平面度が重要

- シールドパーツは面荒れNG、Ra1.6〜0.8が推奨

- めっき厚みを見込んだ寸法調整が必要(Niめっき・Snめっきなど)

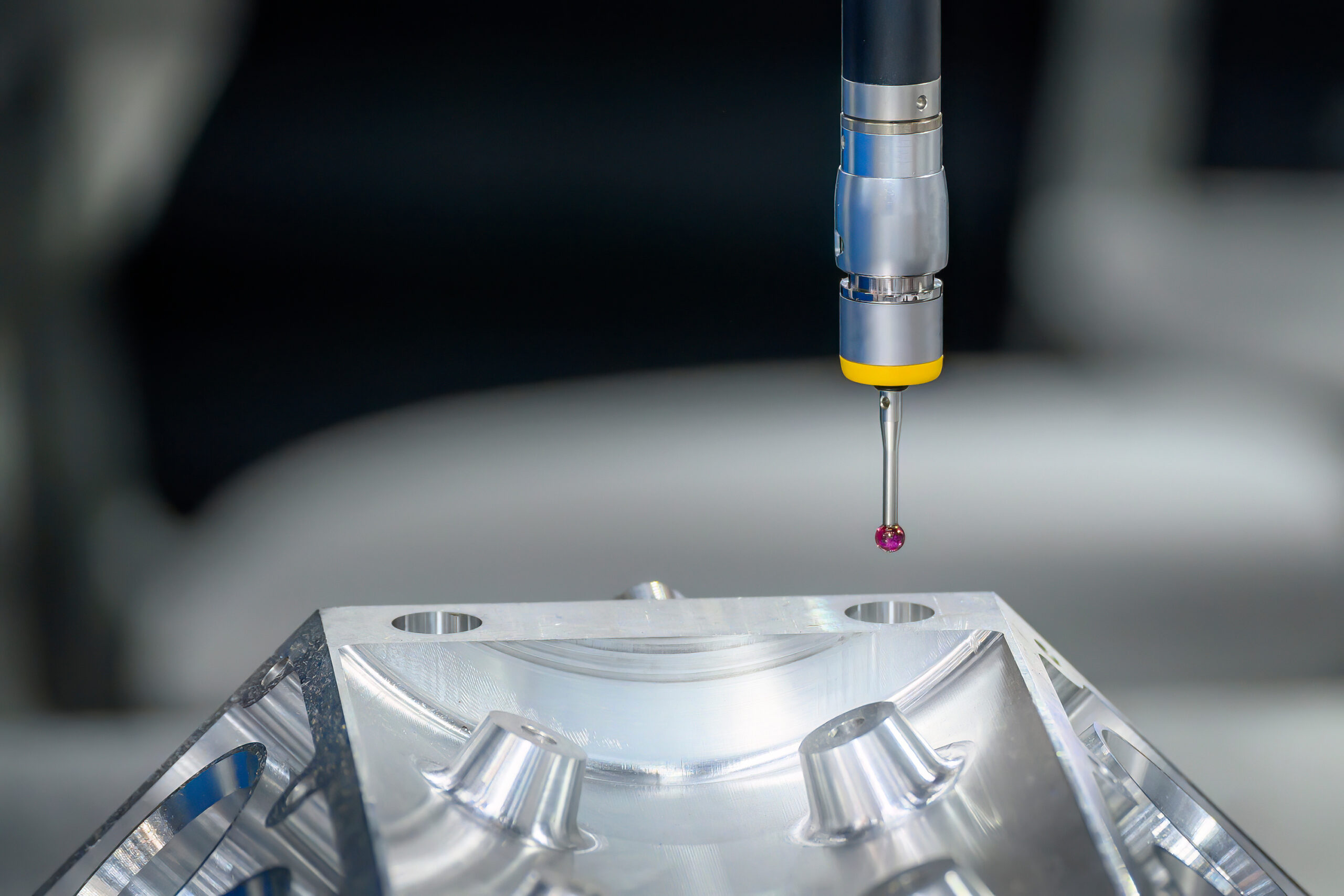

③ 基板固定・位置決め穴の精度

電子機器の不具合の多くは「基板固定位置ズレ」から発生します。

- 基板穴の位置度は±0.02mmレベルが推奨

- スペーサー高さの誤差は電気接触不良の原因に

- ねじ締めトルクを考慮した座面精度が必須

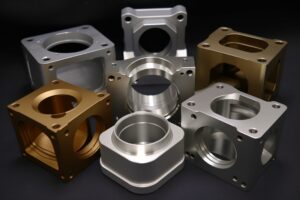

材質選定と加工のポイント

● アルミニウム(A5052・A6061)

- 電子機器の筐体として最も採用される

- 放熱性が高く、軽量

- 厚みが薄いと反りが発生しやすい

- アルマイトは電気特性に影響(絶縁性アップ)

● 亜鉛ダイカスト / マグネシウム

- EMIシールド性能が高い

- 複雑形状の筐体に向く

- 切削加工はバリが出やすい

● 樹脂(PBT・POM・PEEK)

- 絶縁性が必要な部位に使用

- 熱膨張率が高いので寸法変動が大きい

- 薄肉部は変形しやすく、治具固定が必須

電子機器向け部品で特に重要な加工工程管理

- 薄肉部の反り対策として多点クランプを使用

- 仕上げ工程は熱安定後に実施

- めっき/アルマイト後の寸法変化を見込んで事前補正

- 導通部は粗さ・平面度の管理を厳格に

組立工程を見据えた設計ポイント

- ねじ座面の平面度が基板精度に影響

- スペーサーの高さ公差は±0.02mm以内が理想

- 放熱用グリスやシートの厚みを計算に含める

- ケーブル引き回しのための逃げ加工は早期設計が重要

電子機器でよくある質問(FAQ)

- Q1. 電子機器の筐体で薄肉加工をする場合、反りを防ぐ方法はありますか?

- A. 多点クランプ・荒加工後の応力抜き・仕上げ量の確保で反り低減が可能です。

- Q2. 基板取り付け穴の位置精度はどれくらい必要ですか?

- A. ±0.02mm程度が推奨です。これ以上ズレると接触不良や動作不良が発生します。

- Q3. めっき後の寸法変化はどれくらい見込むべきですか?

- A. めっき種によって異なりますが、Niめっきは厚み5〜15μmが一般的で、その分クリアランス調整が必要です。

- Q4. 電磁ノイズ対策として加工側でできることは?

- A. 導通面の粗さ管理、平面度確保、不要膜の除去、シールド部のR抑制などが効果的です。

.png)