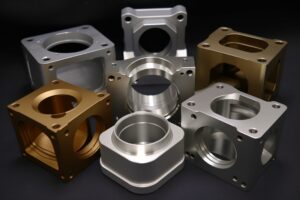

産業機械向け部品加工|材質選定・加工精度・設計要件・トラブル防止策を実務視点で徹底解説

産業機械の加工依頼を行う前段階で必要となる判断材料を整理した構成です。

目次

産業機械に使われる部品の特徴と要求特性

産業機械部品には、以下のように一般消費財の部品とは異なる厳しい要求が課されます。

- 高強度・高剛性:荷重・応力・振動に耐える構造が必要

- 耐摩耗性:摺動部やガイド部品は摩耗対策が必須

- 耐久性:24時間稼働する設備を想定した長寿命性

- 寸法精度の再現性:ミクロン単位のズレが動作性能に直結

- メンテナンス性:交換性や清掃性を考慮した設計が必要

産業機械向けによく採用される材料と選定理由

| 材質 | 特徴・用途 |

|---|---|

| S45C | 高強度で軸・シャフト・リンク部品に最適 |

| SCM435 | 疲労強度が必要なギア・ピン類で使用 |

| A5052 | 軽量・耐食性バランスが良くカバー部品に使用 |

| A6061 | 強度・加工性に優れ、フレームやブラケットに多用 |

| A7075 | 高強度が必要な構造部品、治具ベースに適する |

| SUS304 | 耐食性が必要な装置内パーツに使用 |

アルミ材の種類別の詳しい加工傾向は

アルミ材質一覧に関して解説で詳しく解説しています。

産業機械部品の設計段階で押さえるポイント

1. 応力集中を避ける形状設計

- コーナーRを適切に確保(R1以下は避ける)

- 急激な肉厚変化を避ける

- 薄肉部は補強リブを追加

2. 組付けやすい基準面の設定

基準面の取り方が曖昧な図面は、芯ズレやオフセット誤差につながりやすく、産業機械では故障の原因になります。

3. メンテナンスを考えた分割構造

- 摩耗部は交換しやすいように別パーツ化

- 取り外しスペース・ボルトクリアランスを確保

- 摺動部はグリスアップしやすい設計

4. 加工精度に直結する要素

- 平面度/平行度の基準を明確化

- 長尺物は曲がり対策として応力除去を考慮

- 公差過多(±0.01mm乱発)は不要コストに直結

産業機械向け切削・フライス加工で発生しやすいトラブルと対策

1. 振動(チャタリング)による加工面荒れ

- 剛性の高いクランプ治具を使用

- 突出し量を最小化

- 工具刃数・刃長を再検討

2. 薄肉ワークの反り・変形

- 荒加工 → 応力抜き → 仕上げ加工の順に分割

- 加工途中で裏返し複数回調整

- 真空チャックを併用

3. 穴位置ズレ

- 基準面加工→穴加工の順序を徹底

- 複合機を用いてワンチャック化

4. 摩耗部品の寿命不足

表面処理の選定が不適切な場合に起こるトラブルです。

- DLC(摺動部品)

- 硬質アルマイト(アルミ部品)

- ニッケルめっき(耐食性・耐摩耗)

よくある質問(FAQ)

Q1. 産業機械部品はどの程度の精度まで対応が必要ですか?

部位によりますが、一般的には0.01〜0.05mmの範囲が多く、摺動部や軸受部では0.005mm以下の要求もあります。

Q2. 加工しやすい材質と、避けた方がよい材質は?

A5052・A6061などは加工性が高く適しています。一方でSUS304や硬度の高い工具鋼は加工負荷が高く、加工時間が長くなる傾向があります。

Q3. 既存部品の改造や追加工は可能ですか?

追加工は寸法保証が難しいケースがあるため、図面と現物を確認したうえで対応可否を判断します。

Q4. 熱処理後の精度出しは可能ですか?

歪みが発生しやすいため、焼入れ前後で加工方法を分割して対応するケースが多いです。

.png)