製造機械向け部品加工に求められる仕様・精度・材料選定ガイド

製造機械(生産設備)は、生産量・品質・稼働率に直結するため、部品加工には高い耐久性・剛性・精密性が求められます。本ページでは、製造機械特有の部品要件、加工精度、材料選定のポイント、図面上で注意すべき項目を体系的にまとめています。

目次

製造機械向け部品の特徴

製造機械の構成部品は、以下のような特徴があります。

- 大量生産ラインの安定稼働が前提のため、部品の摩耗・変形に強い設計が必須

- 同一形状の反復加工が多いため、再現性と寸法安定性が重要

- 搬送・組立・検査・梱包など多機能設備のため部品点数が多い

- 長期使用で蓄積する振動・衝撃に耐える設計が必要

- メンテナンス性が重視され、着脱しやすい構造が求められる

特に量産ラインで使用される設備では、一つの部品の誤差が製品不良やライン停止につながるため、加工公差と組付けクリアランスの管理が重要です。

製造機械向けによく使われる材料と特徴

| 材質 | 特徴 | 用途例 | 加工時の注意点 |

|---|---|---|---|

| A6061 / A5052(アルミ) | 軽量・耐食性・剛性バランスが良い | 搬送装置部品、治具、フレームパーツ | 座ぐりや長穴加工は変形対策のため保持方法の指定が有効 |

| S45C / SCM材(構造用鋼) | 強度・靭性に優れる | シャフト、リンク、ローラー、カム | 熱処理後の寸法変化を考慮し仕上げ代の設定が必要 |

| SUS304 / SUS316(ステンレス) | 耐腐食性が高い | 洗浄工程装置、食品ライン部品 | 加工硬化によりドリル摩耗が早いため切削速度を抑える |

| MCナイロン・樹脂材 | 摺動性良好・軽量 | ガイド、スペーサー、搬送部品 | 熱膨張が大きく寸法安定性に注意 |

製造機械向け加工で重要となる「図面仕様」

製造機械では組付け部が多いため、図面の曖昧な指示がトラブルの原因になります。以下は図面に明記すべき推奨項目です。

- 基準面(DATUM)・基準穴の指定

- 一般公差と特別公差(特に搬送系で±0.02〜0.05mmの指定が多い)

- ねじ規格(JIS B 0205 など)

- 表面粗さ(摺動部はRa1.6以下を要求されるケースも)

- 表面処理の指定(アルマイト・黒染め・無電解Ni など)

- エッジ処理方法(C0.2〜C0.5 またはバリ取り要指定)

- 製作ロットごとの寸法安定性の要望(量産ラインに多い)

製造機械でよく発生する不具合と原因

- ① ローラーやリンクの摩耗

→ 材質変更(S45C → SCM)や表面処理追加で改善 - ② ガイド部の擦れによる部品摩耗

→ 摺動部は樹脂+アルミ、またはSUS+表面処理で対策 - ③ 位置ズレによる組立不良

→ 基準穴の位置公差を厳しく設定し、組付け時のガイドピン追加が有効 - ④ プレートの反り・ゆがみ

→ 長尺プレートは荒加工→応力除去→仕上げ加工が必須 - ⑤ 振動によるボルトゆるみ

→ ネジロック剤・スプリングワッシャ併用で解消

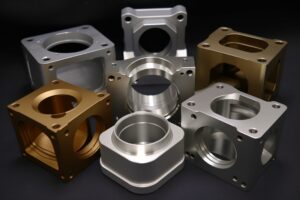

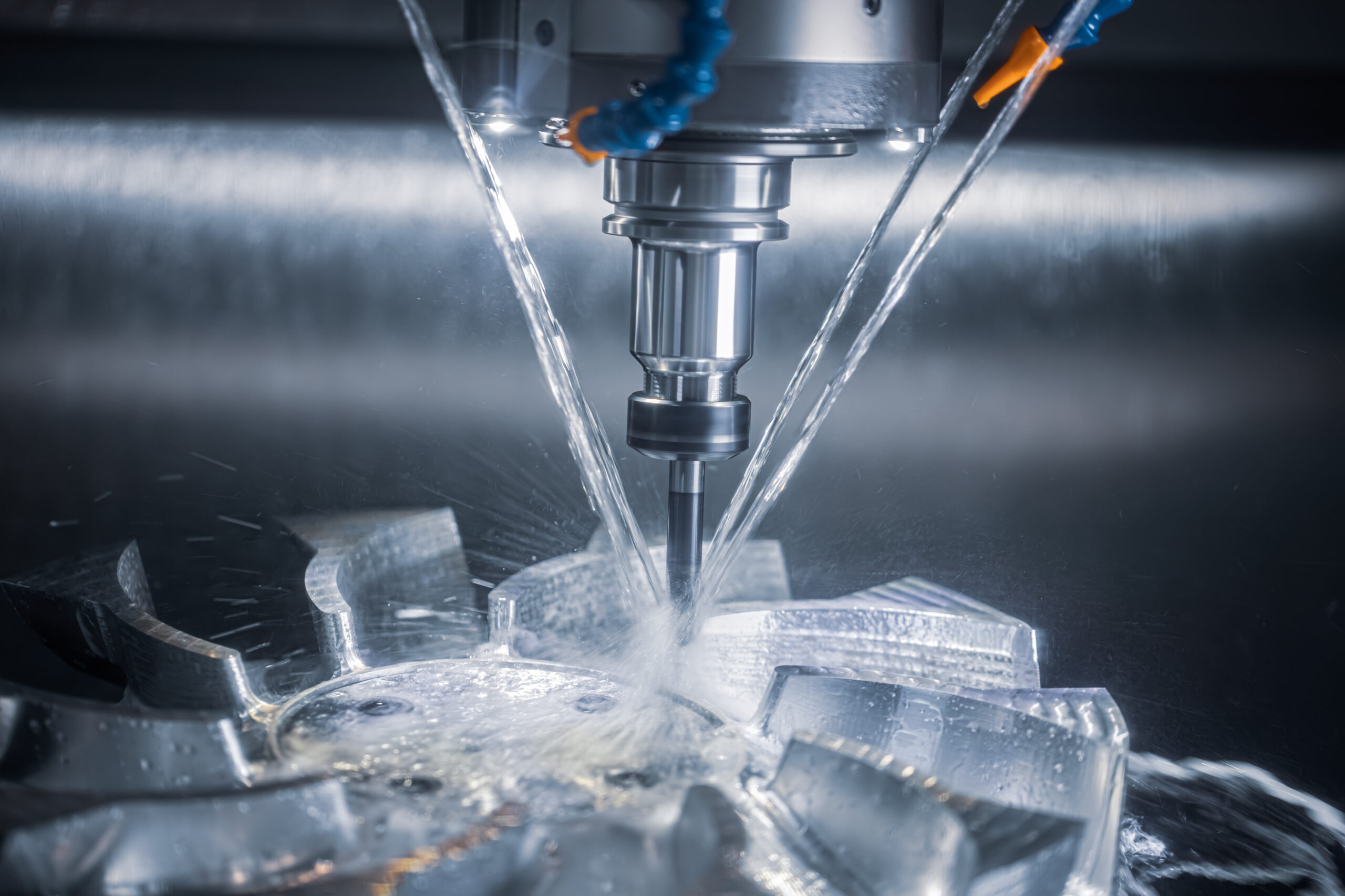

製造機械向け部品で多い加工内容

- アルミプレートのフライス加工

- 治具用中型プレートの高精度切削加工

- カム・ロッド・リンク類の旋盤・マシニング加工

- ローラーの追加工(キー溝、止まり穴、段付き加工)

- 搬送部のガイド・スペーサーの樹脂加工

- 溶接フレームの仕上げ加工(座面研削・面仕上げ)

製造機械向け部品でよくある質問(FAQ)

製造機械ではどの程度の加工精度が必要ですか?

位置決めが必要な部品は±0.01〜0.03mm、一般部品は±0.05〜0.1mmが多いです。搬送ライン部品は特にシビアです。

量産設備で同じ部品を複数ロット製作する場合の注意点は?

ロットごとに寸法差が出ないよう、基準面の加工順序を統一することが重要です。図面に加工順序の注意書きを入れると安定します。

アルミプレートの反り対策は可能?

はい。仕上げ前に応力除去工程を入れることで反りを抑制できます。A5052・A5083で効果が大きいです。

摺動部品に適した材料は?

摩耗が多い箇所はMCナイロンやデルリンなどの樹脂が適しており、軽量化とノイズ低減にもつながります。

表面処理は何を基準に選べば良い?

耐食性を重視するならアルマイト、摩耗対策なら無電解Ni、黒色化や防錆なら黒染めなど、用途に応じて選定します。

.png)