アルミンA5052のフライス加工における最適な条件

皆さん、アルミンA5052のフライス加工について知っていますか?今回は、この素材を最適に加工する条件について深く探求していきます。

アルミンA5052は、その耐食性や溶接性などの特性から幅広い産業で使用されています。では、この素材を効果的にフライス加工するためには、どんな条件が必要なのでしょうか?

工業製品の生産や加工に携わる方々にとって、アルミンA5052のフライス加工は重要な工程となります。本記事では、最適な条件設定が成功への鍵となることを解説します。素材の特性を理解し、効率的な加工を実現するためのヒントをお伝えします。加工技術の向上を目指す方々にとって、貴重な情報となること間違いありません。

アルミンA5052の基本的特性とフライス加工の概要

アルミンA5052の物理的・化学的特性

アルミンA5052は非常に軽量で耐食性に優れたアルミニウム合金です。この特性から、自動車部品や船舶部品、航空機部品などの産業で広く使用されています。フライス加工において最適な条件を見つけることは、製品の品質や生産効率向上に大きく貢献します。

A5052の高い加工性と剛性を活かすためには、適切な切削速度や切削深さ、刃先形状などの条件が重要です。例えば、高速切削による加工時間の短縮や、切削油の適切な使用による切削熱の制御がポイントです。

これらの条件を適切に設定することで、アルミンA5052のフライス加工における効率的な加工が可能となります。製品の精度や仕上がりにも影響するため、正確な条件設定が重要です。

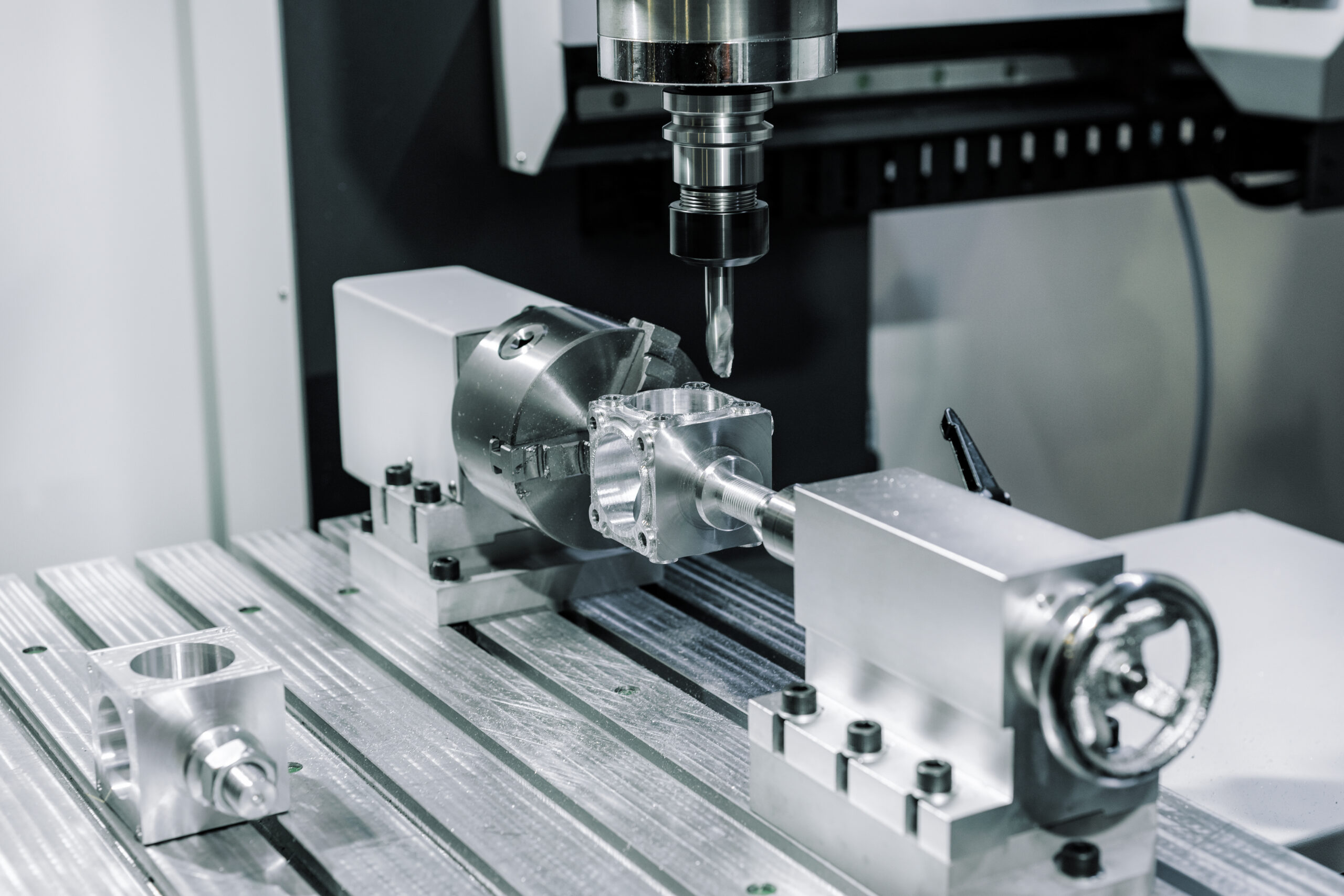

フライス加工とは

アルミンA5052のフライス加工における最適な条件を見つけることは重要です。フライス加工とは、工作機械を使って金属やプラスチックなどの素材を形作る加工方法です。この加工においては、切削刃を使って素材を削ることが一般的です。アルミンA5052は、耐久性と加工性に優れた素材です。

最適な条件を求めるためには、まず素材の特性を理解する必要があります。アルミンA5052は軽量で強度があり、耐食性にも優れています。これらの特性を活かすためには、適切な切削速度や切削量を設定することが重要です。

例えば、適切な切削速度を選択することで、加工精度を向上させることができます。また、切削量を調整することで加工時間を短縮し、生産性を向上させることが可能です。これらの条件を最適化することで、アルミンA5052のフライス加工を効率良く行うことができます。

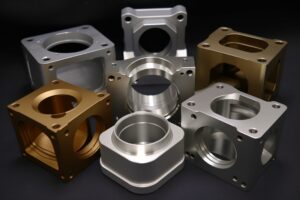

アルミ合金フライス加工の一般的な応用

アルミンA5052のフライス加工において、最適な条件を見つけることは重要です。このアルミ合金は、耐食性に優れ、加工性が高い特性を持っています。一般的な応用として、このアルミ合金は航空機部品や自動車部品、電子機器など幅広い分野で使用されています。

最適な条件を見つけるためには、回転速度や送り速度、切削油の使用など、加工条件を適切に設定することが重要です。例えば、高速でのフライス加工では、適切な冷却が必要です。また、適切な刃先形状や刃先材質の選択も重要です。

これらの条件を最適化することで、アルミンA5052のフライス加工の効率が向上し、品質の向上やコスト削減につながります。技術の進化に合わせて、常に最適な条件を模索することが大切です。

アルミ合金の切削加工における最適な工具の選択

切削工具の種類と特徴

アルミンA5052を効果的にフライス加工するためには、適切な条件が不可欠です。まず、最適な切削工具を選択することが重要です。A5052はアルミニウム合金であり、適切な刃先形状やコーティングを持つ切削工具を使用することが理想的です。

さらに、適切な切削速度や切削深さ、送り速度などの加工条件を設定することも必要です。例えば、高速での切削や高い切りくず排出量は、効率的な加工を実現するために重要です。

最終的には、適切な切削条件を選択し、適切な切削工具を使用することで、アルミンA5052のフライス加工において高品質な加工結果を得ることが可能となります。

アルミンA5052向けの推奨工具

アルミンA5052のフライス加工における最適な条件を見つけるためのポイントを紹介します。この特定の材料に対する適切な工具の選択は、加工の効率性や品質に影響を与えます。まず、アルミンA5052は軟らかく、熱に敏感な性質を持つため、高速度で切削できる工具が重要です。

理想的なフライス加工条件を見つけるには、適切な切削速度や切削量を慎重に調整する必要があります。例えば、適切な刃先数や刃先形状を選択し、適切な冷却液を使用することが重要です。これにより、材料の熱への影響を最小限に抑えながら、加工効率を向上させることができます。

最適な条件を見つけるためには、試行錯誤を繰り返し、工具や加工方法を微調整することが欠かせません。適切な条件で加工を行うことで、アルミンA5052の効率的なフライス加工が可能となります。

工具材質とコーティングの役割

アルミンA5052のフライス加工における最適な条件は、工具材質とコーティングが重要な役割を果たします。特に硬質な工具材質と適切なコーティングがあれば、加工時の切削抵抗が減少し、ツール寿命が延びることが期待できます。例えば、高速度鋼や超硬合金などの工具材質は、耐摩耗性や熱硬度が高く、効率的な加工を可能にします。

さらに、適切なコーティングを施すことで摩擦や熱の影響を軽減し、精度の高い加工が実現します。例えば、TiAlNやTiCNなどのコーティングは、耐摩耗性が高く、切削時の熱や摩擦を抑える効果があります。

したがって、アルミンA5052のフライス加工においては、適切な工具材質とコーティングを選ぶことが重要です。これにより、加工効率が向上し、品質の安定した製品を生産することが可能となります。

アルミ加工での最適な切削条件

切削速度とフィードレートの基本

アルミンA5052のフライス加工における最適な条件について考えてみましょう。アルミンA5052のフライス加工において、切削速度とフィードレートは非常に重要です。なぜなら、適切な条件で加工を行うことで、加工精度が向上し、効率的に加工作業を行うことができます。

例えば、適切な切削速度とフィードレートを設定することで、切削の際の熱や振動を抑えることができます。これにより、加工物の品質を保ちながら、加工時間を短縮することが可能となります。

さらに、正確な切削速度とフィードレートを選定することで、ツールの寿命を延ばすことができます。これにより、コストを削減しながら効率的に加工を行うことができます。

したがって、アルミンA5052のフライス加工においては、適切な切削速度とフィードレートを設定することが重要です。適切な条件下での加工により、効率的な生産が実現できることが期待されます。

アルミンA5052に適した切削速度

アルミンA5052のフライス加工において、最適な切削速度を見つけることは重要です。適切な切削速度を設定することで、加工効率が向上し、切削時の熱や工具の寿命を最適化することが可能です。

その理由として、アルミンA5052は加工時に高い熱伝導性を持っているため、適切な切削速度を設定することで余分な熱を発生させず、加工精度を維持できます。例えば、切削速度が速すぎると熱による変形や工具の摩耗が進み、加工面の質が低下します。

最適な切削速度を見つけるためには、材料特性や工具の種類に合わせて実験を重ねることが重要です。切削速度を適切に設定することで、効率的な加工が可能となり、品質の向上につながります。

フィードレートと工具寿命

アルミンA5052のフライス加工における最適な条件について考えてみましょう。フィードレートと工具寿命は密接な関係があります。適切なフィードレートを設定することで、工具への負担を軽減し、最適な加工状態を実現できます。たとえば、高すぎるフィードレートは工具の摩耗を早め、寿命を縮める可能性があります。逆に、低すぎるフィードレートは生産性を低下させるだけでなく、加工面の品質も損なう場合があります。

したがって、アルミンA5052を効率的に加工するためには、適切なフィードレートを見極めることが重要です。工具寿命を延ばしつつ、効率的な加工を実現するために、加工条件を慎重に設定することがポイントです。工具とのバランスを考え、最適な条件を見つけることで、生産性と品質の両面で優れた結果を得ることができるでしょう。

冷却液の使用とその効果

アルミンA5052のフライス加工における最適な条件は、加工精度向上や加工効率向上に大きく影響します。適切な切削速度や切削量を設定することで、作業効率が向上し、材料の熱への影響も軽減されます。例えば、適切な冷却液の使用は、切削時の熱を効果的に逃がし、切削刃の寿命を延ばすことができます。

さらに、適切な切削工具の選択も重要です。耐摩耗性や切削時の振動を抑える性能を持つ工具を選ぶことで、加工精度が向上し、作業効率が向上します。このように、アルミンA5052のフライス加工においては、適切な条件設定と工具選択が重要であり、これらを適切に行うことで高品質な加工が実現できます。

アルミニウム合金の加工性と品質管理

アルミンA5052の加工性について

アルミンA5052の加工性について考える際に、最適な条件を見つける重要性があります。アルミンA5052は、耐食性に優れ、軽量かつ強度も持っているため、さまざまな産業で広く使用されています。

フライス加工において、最適な条件を見つけることは、効率的な生産性向上につながります。たとえば、適切な切削速度や切削深さ、適切な切削油の使用などが重要です。これらの要素を適切に調整することで、加工精度や表面仕上げを向上させることができます。

具体的な例を挙げると、切削速度を適切に設定することで、加工時間の短縮や工具の寿命を延ばすことができます。また、適切な切削油の使用は、切削時の摩擦や熱を軽減し、加工効率を向上させることができます。

したがって、アルミンA5052のフライス加工においては、適切な条件を見極めることが重要であり、これによって生産性や加工品質を向上させることができます。

表面粗さと寸法精度

アルミンA5052のフライス加工における最適な条件は、表面粗さと寸法精度に大きく関わってきます。加工時の適切な条件設定が重要です。例えば、適切な切削速度や刃先の設定などが挙げられます。これらの条件を正確に設定することで、加工品質を向上させることが可能です。

また、フライス加工において材料特性も大切です。アルミンA5052は耐蝕性に優れ、軽量な特性を持っています。これらの特性を考慮しながら最適な加工条件を設定することが重要です。例えば、適切な冷却方法を選択することで加工時の熱歪みを最小限に抑えることができます。

最終的に、適切な条件設定と材料特性の考慮が、アルミンA5052のフライス加工において高い表面粗さと寸法精度を実現するための重要な要素となります。

加工中の品質管理

アルミンA5052のフライス加工における最適な条件について考える際、加工中の品質管理が重要です。まず、なぜ品質管理が必要なのか考えてみましょう。品質管理は加工過程での誤差や不良品の発生を防ぎ、製品の精度と信頼性を確保するために欠かせません。

良い品質管理の具体的な例として、適切な加工速度や切削量、冷却液の使用などが挙げられます。例えば、適切な加工速度を設定することで摩耗や熱の影響を最小限に抑え、精度の高い加工を実現できます。

その結果、品質管理をしっかりと行うことで、アルミンA5052のフライス加工における最適な条件を見つけることが可能となります。品質管理を通じて製品の品質向上や生産効率の向上が期待できることから、加工過程での品質管理は重要です。

アルミ合金の加工時のトラブルシューティング

一般的な加工トラブルとその原因

アルミンA5052のフライス加工において、最適な条件を見つけることは重要です。加工トラブルを避けるためには、適切な切削速度や切りくず排出方法が必要です。例えば、適切な切削速度を選択することで加工表面の仕上がりを向上させることができます。また、切削液の使用や工具の適切な交換も重要です。

さらに、最適な条件を見つけるためには、実際の加工試験が欠かせません。試験を通じて切削力や切削熱などのデータを収集し、最適な加工条件を見つけることができます。最終的に、これらの条件を適用することで、効率的かつ精密な加工が可能となります。

したがって、アルミンA5052のフライス加工においては、適切な切削速度や切りくず排出方法など、細部に至るまでの条件設定が重要です。このような工程を丁寧に行うことで、安定した品質の加工が実現できるでしょう。

アルミンA5052のフライス加工における最適な条件

アルミンA5052のフライス加工において、最適な条件を見つけることは重要です。なぜならば、適切な条件が加工精度や効率に大きな影響を与えるからです。例えば、適切な切削速度や切削深さを設定することで、加工品質を向上させることができます。

加工トラブルを避けるためにも、適切な冷却液の使用や切削工具の状態管理も大切です。これらの条件を適切に調整することで、加工効率を向上させるだけでなく、切削工具の寿命も延ばすことができます。

最適な条件を見つけるためには、実際に試行錯誤を重ねることが必要です。加工条件を適切に設定し、効率的に加工を行うことで、アルミンA5052のフライス加工において良好な結果を得ることができるでしょう。

加工精度を損なう要因とその対応

フライス加工において、加工精度を損なう要因とその対応について考える必要があります。例えば、切削速度や刃先の寿命、冷却方法などが加工精度に影響を与える要素として挙げられます。切削速度が速すぎると加工精度が低下し、刃先の寿命も短くなります。適切な切削条件を設定し、適切な冷却方法を取ることが重要です。また、工具の刃先形状や刃先の状態も加工精度に直結します。定期的なメンテナンスや交換を行うことで、加工精度を維持することが可能です。最適なフライス加工条件を選定し、適切な対応を行うことで、アルミンA5052のフライス加工において高い加工精度が実現できるでしょう。

アルミ加工における最新の技術やトレンド

革新的な切削技術

アルミンA5052のフライス加工における最適な条件は、革新的な切削技術を活用することが重要です。この特定のアルミニウム合金は、硬度が高く、切削が難しい特性を持っています。そのため、従来の切削方法だけでは効率的な加工が難しい場合があります。

その理由は、例えば、高速切削や高精度冷却システムを導入することで、作業効率を向上させることができます。さらに、切削工具の適切な選択や切削速度・送り速度の最適化も重要です。これらの条件を適切に設定することで、アルミンA5052のフライス加工における品質と効率を向上させることが可能となります。

最適な条件を見つけ出すために、様々な切削実験やデータ分析を行うことが重要です。これらの努力により、生産性を向上させつつ、高品質な加工を実現することができるでしょう。

サステナブルな加工方法

アルミンA5052のフライス加工における最適な条件は、サステナブルな加工方法を追求することが重要です。なぜなら、環境への配慮や効率的な生産が求められるからです。例えば、再利用可能な切削液の使用やエネルギーの効率的な活用が挙げられます。

そのうえで、最適な条件としては、適切な切削速度と切削深さ、適切な工具の選定、そして正確な加工条件の設定が重要です。これにより、加工精度を高めつつ、加工時間やコストを削減することが可能です。例えば、特定の部品を精密に加工する際には、これらの条件をしっかりと設定することがポイントです。

サステナブルな加工方法を取り入れることで、品質向上やコストダウンにつながり、長期的な視点での効果が期待できます。最適な条件を見つけることで、持続可能な加工を実現しましょう。

デジタル技術の統合とスマート工場

アルミンA5052のフライス加工において、最適な条件を見つけることは重要です。適切な切削条件を設定することで、加工精度や効率を向上させることができます。例えば、適切な切削速度や切削深さを選択することで、材料の効率的な削り取りが可能となります。

さらに、適切な切削工具を選択することも重要です。例えば、適切なエンドミルやミーリングカッターを使用することで、加工品質の向上や加工時間の短縮が期待できます。

最終的に、最適な加工条件を見つけることは、製品の品質向上や生産効率の向上につながります。アルミンA5052のフライス加工において、適切な条件を見極めることで、より良い加工結果を得ることができるでしょう。

アルミンA5052フライス加工に向けた実践アドバイス

加工前の準備

アルミンA5052のフライス加工を行う際に重要なのが、加工前の準備です。まず、適切な切削条件を設定することが重要です。これには、適切な回転数や送り速度、切削油の選定が含まれます。これらの条件を適切に設定することで、加工品質を向上させることができます。

さらに、切削工具の選定もポイントです。適切な刃先形状やコーティングを選ぶことで、効率的な加工が可能となります。例えば、高速度鋼や硬質合金などの適切な切削工具を使用することで、作業効率が向上し、加工精度が安定します。

加工前の準備がしっかりと整えられることで、アルミンA5052のフライス加工において最適な条件を見極めることができ、高品質な加工製品を生産することが可能となります。

加工パラメータの最適化

アルミンA5052のフライス加工において、効率的で品質の高い加工を行うためには、加工パラメータの最適化が欠かせません。最適な条件を見つけるためには、まずは切削速度、送り速度、切削深さなどのパラメータを調整する必要があります。これらのパラメータが適切に設定されていないと、加工効率が低下し、加工精度が損なわれる可能性があります。

例えば、切削速度が速すぎると工具の摩耗が進み、逆に遅すぎると加工時間が長くなってしまいます。送り速度や切削深さも同様に影響を与えるため、バランスを考えながら調整することが重要です。

加工パラメータを適切に最適化することで、加工効率が向上し、加工精度が安定するだけでなく、ツールの寿命も延びます。このように、適切な加工パラメータの設定は、品質向上や生産性向上につながる重要な要素となります。

加工後の仕上げと検査

アルミンA5052のフライス加工における最適な条件について考えてみましょう。加工後の仕上げと検査は非常に重要です。例えば、正確な寸法や表面仕上げの品質を確認することが必要です。加工した製品が要求される仕様に合致しているかどうかを検査することで、製品の品質を保証することができます。

また、適切な工具や切削条件を選択することもポイントです。例えば、適切な刃先形状や冷却方法を選択することで、アルミンA5052のフライス加工を効率的に行うことが可能です。

最適な条件を見つけるためには、実際の加工作業において試行錯誤を重ねることが大切です。正確な仕上げと品質の確保を目指して、加工後の仕上げと検査を丁寧に行うことが成功の鍵となるでしょう。

アルミンA5052フライス加工の事例研究

成功事例の分析

アルミンA5052のフライス加工において、最適な条件を見つけることは重要です。適切な切削速度、切削量、および冷却液の利用は、加工品質と効率に大きく影響します。例えば、高速での切削は加工速度を向上させ、精度を高める一方で、過度な加熱を防ぎます。

しかしながら、適切なコスト管理も重要です。材料の無駄を最小限に抑えながら、効率的な生産を実現することが求められます。最適な条件を見つけるためには、実験やデータ分析が欠かせません。加工条件の微調整を繰り返し、最適なバランスを見つけることがポイントです。

したがって、アルミンA5052のフライス加工においては、切削速度や冷却液の適切な使用など、様々な要素を考慮し、最適な条件を見つけることが成功の鍵となります。

トラブル事例と解決策

アルミンA5052のフライス加工において、最適な条件を見つけるためにはいくつかのポイントがあります。まず、適切な切削速度と切削量を設定することが重要です。これにより、加工時間が短縮され、作業効率が向上します。例えば、切削速度を上げることで切削音の発生を抑えることができます。

さらに、適切な切削工具を選ぶこともポイントです。アルミンA5052には適した刃先形状やコーティングの工具を選ぶことで、加工精度が向上し、切削抵抗が減少します。例えば、ハイスエンドミルやカーバイドエンドミルが適しています。

これらの条件を適切に設定することで、アルミンA5052のフライス加工において最適な結果を得ることができます。加工品質の向上や生産性の向上を目指す際には、これらのポイントをしっかりと押さえておくことが大切です。

産業別アプリケーションと事例

アルミンA5052のフライス加工において、最適な条件を見つけることは重要です。適切な切削速度や切削深さを確保することで、加工効率を向上させることができます。例えば、適切な切削速度を保つことで加工時間を短縮し、生産性を向上させることができます。

さらに、適切な刃先形状や刃先材質を選択することも重要です。これにより、切削時の熱や摩耗を抑えることができ、加工精度を高めることができます。例えば、高耐摩耗性を持つコーティングが施された刃物を使用することで、長時間の加工でも性能が維持されます。

最適な条件を見つけるためには、材料や加工機械の特性を理解し、実際に試行錯誤を繰り返すことが重要です。これらの努力が、効率的なアルミンA5052のフライス加工につながるでしょう。

アルミンA5052フライス加工の将来展望

業界の動向と予測

アルミンA5052のフライス加工における最適な条件は、工程効率を最大化し、高品質な製品を生み出すために重要です。適切な加工条件を見つけることは、製品の仕上がりや生産性に大きな影響を与えます。例えば、適切な切削速度や切削深さを設定することで、アルミンA5052を効率的に加工することが可能です。また、適切な切削油や刃先の選択も重要です。これらの要因を考慮することで、切削時の摩擦や熱の発生を最小限に抑え、加工精度を高めることができます。最適な条件を見つけるためには、実験やデータ分析が欠かせません。適切な条件設定によって、生産性向上と製品品質の向上が期待されます。

技術革新の影響

アルミンA5052のフライス加工において、最適な条件を見つけることは重要です。適切な加工条件を選択することで、加工品質を向上させることができます。例えば、適切な回転数や切削速度を設定することで、加工過程での摩耗や変形を最小限に抑えることができます。また、適切な切削量を設定することで、生産性を向上させることも可能です。

具体的な例を挙げると、アルミンA5052のフライス加工においては、適切な刃先形状や刃先加工面積を選定することが重要です。さらに、適切な切りくず処理や冷却方法を選択することも、加工効率を向上させる上で役立ちます。

最適な条件を見つけることで、アルミンA5052のフライス加工の品質と効率を向上させることができます。

持続可能な加工技術の発展

アルミンA5052のフライス加工における最適な条件を見つけることは、製造業にとって重要です。この特定の材料の加工においては、適切な切削条件を確立することが、効率的かつ品質の高い製品を生産するための鍵となります。

まず、最適な加工条件を見つける理由として、アルミンA5052は加工性が優れているが、素材自体は比較的軟らかいため、適切な工具と切削条件を選定することが重要です。例えば、適切な切削速度や進給量を設定することで、切削面の質を向上させることができます。

さらに、特定の例として、適切な刃先形状や冷却方法を選択することで、切削時の熱や振動を最小限に抑えることができます。これにより、加工精度を向上させることが可能です。

最終的に、これらの最適な条件を見つけることで、製品の生産性が向上し、材料の無駄を減らすことができます。アルミンA5052のフライス加工における最適な条件を見つけることは、製造業界において競争力を維持するために必要不可欠です。

まとめ

アルミンA5052のフライス加工における最適な条件は、適切な切削速度と切削深さを選択することが重要です。また、適切な冷却や潤滑を行うことで加工品質を向上させることができます。加工においては、材料特性や工具の状態などを考慮し、最適な加工条件を設定することが重要です。また、製品の仕様に応じて最適な切削条件を選定することで、生産性と品質を両立させることができます。

.png)