ロボット機器向け金属加工に必要な知識と切削・フライス加工の注意点

ロボット機器で使用される金属部品は、軽量化、高剛性、精密性が求められます。本稿では、ロボット機器向け部品の加工で押さえるべき寸法精度、材料選定、切削・フライス加工の注意点、治具設計などを整理しています。

目次

ロボット機器部品の特徴

- 高精度要求:動作精度や負荷条件に応じた寸法精度が必要

- 高剛性・軽量化:アルミや高強度合金などの材料選定が重要

- 複雑形状・小ロット:プロトタイプや試作で多品種少量が一般的

- 摩耗・耐久性配慮:関節部や摩擦部は仕上げ・表面処理が重要

材料規格や特性確認にはJIS規格の資料が有効です。

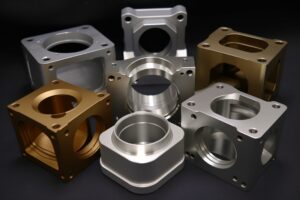

よく使われる材質と用途例

| 材質 | 特徴 | 用途例 |

|---|---|---|

| A6061 / A7075 | 高強度・軽量・加工性良好 | リンク部材、アーム、フレーム構造部品 |

| SUS304 / SUS316 | 耐食性・耐摩耗性に優れる | ジョイント、接触部、固定部材 |

| A5052 / A5083 | 耐食性・加工性良好、軽量 | カバー、軽量フレーム、筐体部品 |

ロボット機器向け加工の実務ポイント

1. 高精度寸法・公差管理

- ±0.01mm単位の寸法管理が可能なマシニングを使用

- 薄肉や細長部品は加工時の変形を抑えるため、多点支持や吸着治具を利用

- 摩擦・干渉部品は仕上げ精度を意識して加工順序を設定

2. 切削・フライス加工の注意点

- 高剛性材料は切削負荷が大きくなるため、工具選定と回転数・送り速度を最適化

- 高精度部品では刃先摩耗による寸法ズレを防ぐため、工具寿命を管理

- 荒加工・仕上げ加工を分け、仕上げで精度確保

3. 表面処理・仕上げ

- アルミ部品はバフ研磨、ショット処理、アルマイト処理で表面状態を安定化

- 摩擦部・接触部には耐摩耗処理を施すと寿命向上

- ステンレス部品は耐食性維持のため、仕上げ方法を明示

4. 治具・固定の工夫

- 小ロット・試作では、汎用治具よりも柔軟に調整できる治具が望ましい

- 薄肉・複雑形状部品はクランプ圧や支持点を工夫して変形を防止

- 多品種・多形状加工では、治具交換を最小化する設計が効率向上に有効

5. 摩耗・耐久性の考慮

- ジョイント部や駆動部は摩耗が問題になるため、表面処理・熱処理を考慮

- 試作段階でも摩擦条件を確認して部品設計にフィードバック

ロボット機器向け加工で失敗しないポイント

- 図面に寸法、公差、表面粗さを明確に記載

- 治具干渉や工具干渉を事前に確認

- 材料特性や熱処理条件を踏まえて工具・工程を選択

- 摩耗・耐久性の確認を試作段階で行う

よくある質問(ロボット機器向け加工)

Q1. 試作部品は1個から対応できますか?

はい。図面やスケッチに寸法・用途・材質・公差を共有いただければ1個から加工可能です。

Q2. 高精度の関節部品でも加工可能ですか?

はい。薄肉・小型部品でも多点支持・吸着治具などで変形を抑え、高精度加工が可能です。

Q3. 複雑形状部品の短納期加工は可能ですか?

荒加工・仕上げ加工を分離し、治具設計を工夫することで複雑形状でも対応可能です。

Q4. 摩耗・耐久性の配慮はどうすれば良いですか?

摩擦部・駆動部は表面処理や熱処理を検討し、試作段階で摩擦条件を確認します。

.png)