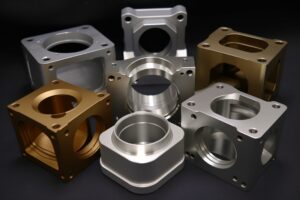

半導体製造装置向け金属加工に必要な要件と精密切削・フライス加工のポイント

半導体装置部品では、極めて高い寸法精度、表面粗さ管理、清浄度の確保が必須であり、他の産業とは大きく異なる加工要件を持ちます。本稿では、半導体装置向け切削加工・フライス加工で実務的に押さえるべき要点を体系的に整理します。

目次

半導体装置部品の特徴と加工要件

半導体装置で用いられる部品は、以下の特性が求められます。

- 高精度(±0.01mm以下が一般):搬送系、ステージ、位置決め機構で必須

- 高い表面平滑性(Ra0.8以下など):異物付着を防ぐ目的

- 高い清浄度(脱脂・超音波洗浄):コンタミ対策

- 非磁性・耐薬品性:プロセス液や薬品環境との相性

材料特性の確認には、JIS規格データが有効です。

半導体装置でよく使用される材質と用途

| 材質 | 特徴 | 主な用途 |

|---|---|---|

| A5052, A6061 | 軽量で切削性が高い。真空装置でも安定 | フレーム、ステージ、ブラケット |

| A7075 | 高強度・高剛性。変形が少ない | 位置決め部品、精密機構部品 |

| SUS304 / SUS316 | 耐食性・耐薬品性に優れる | 薬液接触部、ユニット部材 |

| 純アルミ(A1050/A1100) | 高純度で表面安定性が高い | クリーン用途のカバー類 |

A6061の特性比較については、A6061の特性に関して解説で詳しく解説しています。

半導体装置向け加工で重要な技術ポイント

1. 微細形状の高精度加工

半導体装置部品は、細溝・薄肉・微小穴などの形状が多いため、以下の対策が必要です。

- エンドミル径の最適化(φ0.5~1mm使用も多い)

- クランプ変形を防ぐ治具設計

- 切削抵抗を下げた条件設定(低送り・低切込)

2. 表面粗さ・バリの徹底管理

半導体装置では、バリや表面キズが製造プロセスの不具合を招くため、仕上げ工程が重要です。

- 仕上げ加工専用工具の使用

- 微細部の手仕上げ・デバリング

- Ra値指定への対応(Ra0.8、Ra0.4など)

3. 洗浄・脱脂などの清浄度管理

半導体装置向けでは、加工後の洗浄品質が部品性能に直結します。

- 超音波洗浄

- 脱脂洗浄

- コンタミ防止の個包装

半導体装置向け外注加工で失敗しないポイント

- 図面に表面粗さ指定(Ra値)を必ず記載する

- ワーク変形を避けるため、切削工程を段階的に分割する

- 薄肉部品は仕上げ代を多めに設定

- 洗浄仕様(脱脂・純水洗浄等)を事前に共有

- 真空用途の場合、材質のガス放出特性を確認

よくある質問(半導体装置向け加工)

Q1. 半導体装置部品ではなぜ表面粗さが重要なのですか?

異物付着や粒子発生を防ぐためです。Ra0.8以下を要求されるケースが一般的です。

Q2. アルミとステンレスはどのように使い分けますか?

軽量化・加工性重視はアルミ、耐薬品性が必要な部位はステンレスを使用します。

Q3. 真空装置向け部品で注意すべき点は?

ガス放出の少ない材料(A6061、SUS304など)を使用し、脱脂洗浄を確実に行うことが重要です。

Q4. 微細形状の加工精度はどの程度まで可能ですか?

±0.01mm以下や細溝幅1mm以下など、図面指示に応じた高精度加工が求められます。

.png)